Als Maschinenbauingenieur taucht man in eine Welt ein, in der Innovation auf Präzision trifft. Ich habe selbst erlebt, wie sich die Branche in den letzten Jahren rasant entwickelt hat.

Es ist faszinierend zu sehen, wie aus einer Idee auf dem Papier eine komplexe Maschine wird, die ganze Produktionslinien antreibt. Doch neben der schieren Funktionalität rückt ein Aspekt immer stärker in den Vordergrund: die Sicherheit von Industriemaschinen.

Dies ist kein optionales Extra, sondern das absolute Fundament. Gerade in Zeiten von Industrie 4.0, wo Maschinen immer stärker vernetzt sind und autonome Prozesse zur Norm werden, spürt man förmlich die immense Verantwortung, die auf den Schultern der Konstrukteure lastet.

Man muss sich ständig fragen: Wie können wir Risiken minimieren, wenn Mensch und Roboter direkt zusammenarbeiten? Neue Entwicklungen wie prädiktive Wartung durch KI oder fortschrittliche Sensorsysteme revolutionieren zwar das Sicherheitsdesign, stellen uns aber auch vor ganz neue Herausforderungen in der Risikobewertung.

Für mich persönlich ist es eine Kunst, eine Maschine nicht nur leistungsfähig, sondern auch intuitiv sicher zu gestalten – ein Spagat, der höchste Expertise und vorausschauendes Denken erfordert.

Die neuesten europäischen Richtlinien erfordern hier auch eine ständige Weiterbildung.

Lassen Sie uns das genau beleuchten.

Die unentbehrliche Säule: Warum Maschinensicherheit über allem steht

In meiner langjährigen Praxis als Maschinenbauingenieur habe ich immer wieder festgestellt, dass die Diskussion um Maschinensicherheit weit über technische Spezifikationen hinausgeht.

Es ist nicht nur eine Frage der Einhaltung von Normen oder der Minimierung von Haftungsrisiken, sondern es berührt ganz tief die menschliche Dimension.

Man muss sich vorstellen: Hinter jeder Maschine steht ein Mensch, der sie bedient, wartet oder in ihrer Nähe arbeitet. Jeder Unfall, der vermieden werden kann, bedeutet ein gerettetes Leben, unversehrte Gliedmaßen, eine intakte Familie.

Diese Verantwortung spüre ich bei jedem Entwurf, bei jeder Risikoanalyse, die ich durchführe. Es geht darum, eine Umgebung zu schaffen, in der Innovation und Produktivität Hand in Hand gehen mit dem höchsten Gut – der menschlichen Gesundheit und Sicherheit.

Gerade in einem Land wie Deutschland, wo wir auf Präzision und Qualität größten Wert legen, muss die Sicherheit integraler Bestandteil jeder Entwicklung sein, von der ersten Skizze bis zur finalen Inbetriebnahme.

Es ist eine fortwährende Aufgabe, eine Kultur der Sicherheit zu pflegen, die nicht nur auf dem Papier existiert, sondern tief in den Köpfen und im täglichen Handeln verankert ist.

1. Mehr als nur Vorschriften: Die ethische Dimension der Sicherheit

Die Einhaltung gesetzlicher Vorschriften und europäischer Richtlinien wie der Maschinenrichtlinie ist das absolute Minimum. Aber für mich persönlich beginnt hier erst der eigentliche Auftrag.

Es ist eine ethische Verpflichtung, nicht nur das Nötigste zu tun, sondern stets nach der bestmöglichen Lösung zu streben, um potenzielle Gefahrenquellen auszuschalten, noch bevor sie überhaupt entstehen können.

Ich habe oft gesehen, wie ein kleiner Designfehler, eine unzureichende Schutzvorrichtung oder eine mangelhafte Bedienungsanleitung katastrophale Folgen haben kann.

Daher ist es meine Überzeugung, dass wir als Ingenieure eine Vorreiterrolle einnehmen müssen, um nicht nur konforme, sondern tatsächlich überragend sichere Maschinen zu entwickeln.

Es geht darum, vorausschauend zu denken und sich in die Lage der Anwender zu versetzen, selbst unter Stress oder bei Routinefehlern.

2. Unfallprävention als Wirtschaftsfaktor: Kosten sparen, Leben schützen

Es mag zynisch klingen, über die wirtschaftlichen Aspekte von Sicherheit zu sprechen, wenn es um Menschenleben geht, aber Fakt ist: Unfälle verursachen immense Kosten.

Produktionsausfälle, Reparaturen, Entschädigungszahlungen, der Verlust qualifizierter Arbeitskräfte und nicht zuletzt der Imageverlust für ein Unternehmen – all das schlägt sich in der Bilanz nieder.

Investitionen in Maschinensicherheit sind daher keine Last, sondern eine kluge, strategische Investition. Ich habe miterlebt, wie Unternehmen, die proaktiv in Sicherheit investieren, nicht nur eine bessere Mitarbeiterbindung und -motivation haben, sondern auch als zuverlässige Partner in der Lieferkette wahrgenommen werden.

Ein sicherer Betrieb ist ein effizienter Betrieb, und das steigert die Wettbewerbsfähigkeit ungemein.

Revolution der Risikobewertung: KI, Sensoren und das menschliche Element

Die Art und Weise, wie wir Risiken bewerten, hat sich in den letzten Jahren dramatisch verändert. Früher basierte vieles auf Erfahrungswerten und statischen Analysen.

Heute, im Zeitalter von Industrie 4.0, haben wir Zugang zu unvorstellbaren Mengen an Daten, und die Maschinen selbst werden zu aktiven Teilnehmern im Sicherheitsprozess.

Für mich ist das eine unglaubliche Chance, aber auch eine riesige Herausforderung. Wir müssen lernen, diese neuen Technologien nicht nur zu integrieren, sondern ihre Potenziale voll auszuschöpfen, um noch präzisere und dynamischere Risikobewertungen vorzunehmen.

Es geht nicht mehr nur darum, Gefahren zu identifizieren, sondern auch darum, ihr Auftreten vorherzusagen und proaktiv Gegenmaßnahmen einzuleiten. Die Vernetzung von Maschinen, die Fähigkeit zur Selbstdiagnose und die Integration intelligenter Systeme revolutionieren die Art und Weise, wie wir Maschinensicherheit verstehen und gestalten.

Ich bin immer wieder beeindruckt, welche neuen Türen sich hier öffnen, aber zugleich ist es eine ständige Gratwanderung, die Komplexität zu beherrschen.

1. Intelligente Sensorik: Die Augen und Ohren der modernen Maschine

Moderne Sensoren sind weit mehr als einfache Schalter. Sie messen Temperatur, Druck, Vibrationen, Positionen und sogar die Anwesenheit von Menschen in Echtzeit.

Ich habe Systeme implementiert, bei denen ein Laserscanner sofort die Maschine stoppt, sobald eine Person einen definierten Gefahrenbereich betritt. Oder Vibrationssensoren, die kleinste Abweichungen im Betrieb erkennen und auf einen drohenden Lagerschaden hindeuten, lange bevor ein mechanisches Versagen eintreten könnte.

Diese Fülle an Daten ermöglicht eine präzise Überwachung des Maschinenzustands und eine sofortige Reaktion auf unvorhergesehene Ereignisse. Die Herausforderung besteht darin, die richtigen Sensoren für die jeweilige Anwendung auszuwählen und ihre Daten intelligent zu verknüpfen, um ein umfassendes Bild der Sicherheitslage zu erhalten.

2. Künstliche Intelligenz: Potenziale und Grenzen in der Sicherheitsanalyse

Künstliche Intelligenz (KI) hat das Potenzial, die Risikobewertung auf ein völlig neues Niveau zu heben. KI-Systeme können Muster in riesigen Datensätzen erkennen, die für das menschliche Auge unsichtbar bleiben würden.

Sie können Vorhersagen über mögliche Maschinenausfälle treffen, Anomalien im Betriebsverhalten aufdecken und sogar lernen, welche menschlichen Handlungen zu Risikosituationen führen könnten.

Ich habe mit KI-basierten Systemen experimentiert, die uns dabei helfen, Wartungsintervalle optimal zu planen und potenzielle Fehlerquellen frühzeitig zu identifizieren.

Dennoch ist es entscheidend, die Grenzen der KI zu verstehen. Sie ist ein mächtiges Werkzeug, aber sie ersetzt nicht das menschliche Urteilsvermögen und die Erfahrung.

Die Transparenz der KI-Entscheidungen (“Explainable AI”) ist hier ein Schlüsselthema, besonders wenn es um Leben und Tod geht.

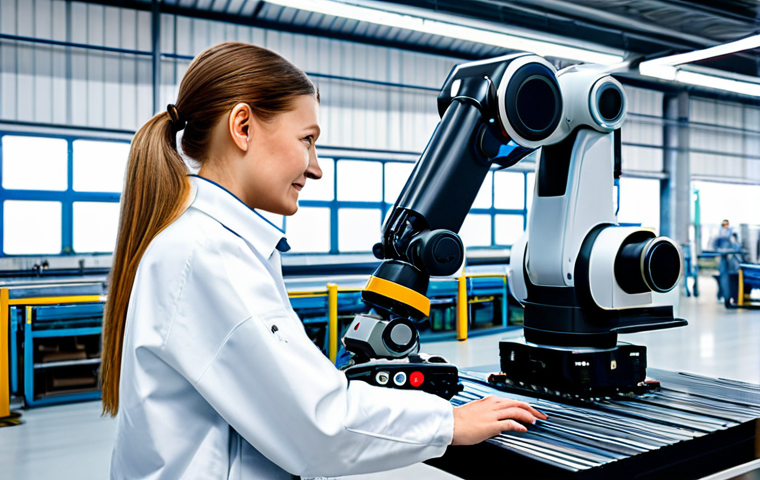

3. Mensch-Roboter-Kollaboration (MRK): Sichere Interaktion neu gedacht

Die MRK ist ein faszinierendes Feld, das die Grenzen der traditionellen Maschinensicherheit neu definiert. Früher wurden Mensch und Maschine strikt voneinander getrennt.

Heute arbeiten sie Hand in Hand, ohne trennende Schutzzäune. Ich habe an Projekten mitgewirkt, bei denen kollaborative Roboter Werkstücke direkt an den Menschen übergeben oder gemeinsam mit ihm montieren.

Das erfordert innovative Sicherheitskonzepte: Kraftbegrenzung, berührungssensitive Oberflächen, intelligente Sensorik, die die Position und Bewegung des Menschen exakt erfasst.

Es ist eine komplexe Balance zwischen Geschwindigkeit, Effizienz und der absoluten Notwendigkeit, jede Kollisionsgefahr auszuschließen. Für mich ist es immer wieder erstaunlich, wie weit wir hier gekommen sind und welche neuen Möglichkeiten sich für die menschliche Arbeit ergeben, wenn Maschinen nicht mehr als Bedrohung, sondern als intelligenter Assistent wahrgenommen werden.

Konkrete Schritte: Von der Theorie zur sicheren Praxis im Maschinendesign

Sicherheit ist kein nachträglich angeflanschtes Element, sondern muss von der ersten Idee an in das Design einer Maschine integriert werden. Dieser “Safety-by-Design”-Ansatz ist für mich nicht verhandelbar.

Es beginnt mit einer umfassenden Risikoanalyse, lange bevor der erste Stahl zugeschnitten wird. Jede Komponente, jede Bewegung, jede potenzielle Interaktion mit dem Menschen wird kritisch hinterfragt.

Man muss sich vorstellen, wie unzählige Szenarien im Kopf durchgespielt werden: Was passiert, wenn ein Bediener die Hand ausstreckt? Wenn ein Werkstück blockiert?

Wenn der Strom ausfällt? Es ist ein iterativer Prozess des Entwerfens, Bewertens und Verbesserns, bis man ein Design hat, das nicht nur funktional, sondern auch inhärent sicher ist.

Dies erfordert eine tiefe Kenntnis der physikalischen Prinzipien, der menschlichen Ergonomie und der neuesten Technologien.

1. Das Prinzip der inhärent sicheren Konstruktion: Gefahren von Anfang an vermeiden

Das oberste Prinzip im Sicherheitsdesign ist es, Gefahren gar nicht erst entstehen zu lassen. Das bedeutet beispielsweise, gefährliche Bewegungen zu vermeiden, wo immer möglich, oder die Notwendigkeit von manuellen Eingriffen in gefährliche Bereiche zu eliminieren.

Ich habe oft versucht, Antriebssysteme so zu gestalten, dass sie niemals gefährliche Geschwindigkeiten erreichen können, oder Wartungspunkte so zu platzieren, dass sie gefahrlos zugänglich sind, ohne dass die Maschine komplett abgeschaltet werden muss.

Manchmal sind es scheinbar kleine Designentscheidungen, die jedoch einen riesigen Unterschied in der Sicherheit ausmachen. Es ist eine Mentalität, die darauf abzielt, die Maschine so sicher wie möglich zu machen, noch bevor irgendwelche Schutzvorrichtungen überhaupt in Betracht gezogen werden.

2. Schutzmaßnahmen: Technische Lösungen und organisatorische Vorkehrungen

Wo inhärente Sicherheit nicht ausreicht, kommen Schutzmaßnahmen ins Spiel. Das reicht von klassischen physischen Schutzeinrichtungen wie trennenden Schutzzäunen und Not-Aus-Schaltern bis hin zu komplexen elektronischen Überwachungssystemen.

Ich habe unzählige Stunden damit verbracht, die optimale Platzierung von Lichtschranken zu berechnen oder die Reaktionszeiten von Sicherheitsschaltungen zu optimieren.

Aber Sicherheit ist nicht nur eine technische Angelegenheit. Organisatorische Maßnahmen wie klare Arbeitsanweisungen, regelmäßige Schulungen und die Bereitstellung persönlicher Schutzausrüstung sind ebenso entscheidend.

Ich habe gelernt, dass selbst die sicherste Maschine nutzlos ist, wenn die Menschen, die sie bedienen, nicht entsprechend geschult oder sich der Risiken nicht bewusst sind.

Präventive Wartung 4.0: Wenn Maschinen Gefahren selbst erkennen

Die Wartung von Industriemaschinen hat sich von einem rein reaktiven Prozess – “reparieren, wenn es kaputt ist” – zu einem hochintelligenten, prädiktiven Ansatz entwickelt.

Für mich als Ingenieur ist das eine der spannendsten Entwicklungen der letzten Jahre. Es geht nicht mehr nur darum, Ausfallzeiten zu minimieren, sondern aktiv potenzielle Sicherheitsrisiken zu identifizieren, bevor sie sich überhaupt manifestieren können.

Man kann sich das vorstellen wie eine ständige Gesundheitsüberwachung der Maschine, bei der kleinste Symptome sofort erkannt und interpretiert werden.

Das ist ein Paradigmenwechsel, der nicht nur die Effizienz steigert, sondern vor allem die Sicherheit am Arbeitsplatz dramatisch verbessert. Meine eigene Erfahrung zeigt, dass die Integration von datengetriebenen Wartungsstrategien die Unfallhäufigkeit signifikant senken kann.

1. Predictive Maintenance: Aus Daten werden Sicherheitsprognosen

Durch den Einsatz von Sensoren und Datenanalyse können wir heute den Zustand von Maschinenkomponenten in Echtzeit überwachen. Wenn zum Beispiel die Vibrationen eines Lagers plötzlich über einen bestimmten Schwellenwert steigen oder die Temperatur eines Motors ungewöhnlich ansteigt, kann das System automatisch eine Warnung ausgeben.

Ich habe gesehen, wie diese Frühwarnsysteme dazu beigetragen haben, kapitale Schäden und damit verbundene gefährliche Situationen zu verhindern. Es ist nicht mehr nötig, Komponenten vorsorglich zu tauschen, die noch gut sind, oder auf einen Ausfall zu warten, der dann im schlimmsten Fall zu einem Unfall führt.

Stattdessen wird die Wartung genau dann durchgeführt, wenn sie wirklich nötig ist, was die Betriebssicherheit maximiert und Ressourcen schont.

2. Fernwartung und Cybersicherheit: Neue Angriffsflächen, neue Schutzstrategien

Die Vernetzung von Maschinen ermöglicht zwar effiziente Fernwartung und Überwachung, birgt aber auch neue Risiken, insbesondere im Bereich der Cybersicherheit.

Eine gehackte Industriemaschine könnte nicht nur Produktionsprozesse stören, sondern auch zu gefährlichen Fehlfunktionen führen. Ich bin davon überzeugt, dass Cybersicherheit heute ein integraler Bestandteil des Sicherheitskonzepts jeder modernen Maschine sein muss.

Das bedeutet, robuste Firewalls, Verschlüsselung von Daten und regelmäßige Sicherheitsaudits. Es geht darum, die Maschine nicht nur vor mechanischen, sondern auch vor digitalen Angriffen zu schützen.

Das ist ein Bereich, der ständig neue Herausforderungen mit sich bringt, da die Bedrohungslandschaft sich rasant entwickelt.

| Merkmal | Traditioneller Sicherheitsansatz | Moderner Industrie 4.0 Sicherheitsansatz |

|---|---|---|

| Risikobewertung | Reaktiv, statisch, oft nach Unfällen oder bei Erstinbetriebnahme durchgeführt. Basierte primär auf Checklisten und Erfahrungswerten. | Proaktiv, dynamisch, kontinuierlich. Nutzt Echtzeitdaten, KI-Analysen und prädiktive Modelle, um Risiken vorauszusehen. |

| Schutzsysteme | Fokus auf physische Barrieren (Zäune, Abdeckungen), mechanische Not-Aus-Schalter. Trennung von Mensch und Maschine. | Intelligente Sensorik, kollaborative Robotik (MRK), softwarebasierte Sicherheitsfunktionen, adaptive Schutzfelder. |

| Wartungsstrategie | Intervallbasiert (nach festen Zeitplänen) oder reaktiv (erst bei Ausfall oder Störung). Höhere Ausfallraten und Sicherheitsrisiken. | Zustandsbasiert (Predictive Maintenance). Wartung wird exakt dann durchgeführt, wenn Sensordaten einen Bedarf anzeigen, bevor ein Problem entsteht. |

| Mensch-Maschine-Interaktion | Strikte Trennung, oft manuelle Eingriffe unter Sicherheitsvorkehrungen. Geringe Interaktivität. | Kooperative Arbeitsplätze, intuitive Bedienfelder, Assistenzsysteme für den Bediener, die proaktiv vor Gefahren warnen. |

| Datennutzung | Begrenzt auf manuelle Aufzeichnungen von Wartungs- und Störfällen. Isolierte Dateninseln. | Umfassende Sammlung und Analyse von Betriebsdaten zur kontinuierlichen Optimierung von Sicherheit und Effizienz. |

| Regelwerke & Normen | Nationale Vorschriften, oft starr und langsam anpassbar. Fokus auf statische Sicherheit. | Internationale Standards, agile Anpassung an technologische Entwicklungen. Betonung dynamischer Sicherheit und Vernetzung. |

Der Mensch im Zentrum: Ergonomie und Schulung als Sicherheitsschlüssel

Manchmal vergessen wir in der ganzen Technikeuphorie, dass am Ende des Tages immer der Mensch die Maschine bedient. Und der Mensch ist nicht perfekt. Er kann müde sein, abgelenkt, oder einfach einen Fehler machen.

Für mich ist es daher von entscheidender Bedeutung, dass die Maschinensicherheit nicht nur auf technischer, sondern auch auf menschlicher Ebene gedacht wird.

Das bedeutet, Maschinen so zu gestalten, dass sie intuitiv bedienbar sind und menschliche Fehler minimiert werden. Es bedeutet aber auch, die Menschen, die mit den Maschinen arbeiten, umfassend zu schulen und ein Bewusstsein für potenzielle Risiken zu schaffen.

Eine schlecht durchdachte Mensch-Maschine-Schnittstelle oder unzureichende Schulungen können selbst die sicherste Hardware zunichtemachen.

1. Menschliche Fehler: Psychologische Faktoren im Sicherheitskonzept

Es ist eine Tatsache, dass menschliches Versagen eine der häufigsten Unfallursachen ist. Aber anstatt den Menschen zu verurteilen, müssen wir das System so gestalten, dass es menschliche Fehler abfängt.

Ich habe oft erlebt, wie Ermüdung, Stress oder einfach unzureichende Aufmerksamkeit zu kritischen Situationen führen können. Daher integriere ich in meine Designs oft redundante Sicherheitssysteme, die auch dann greifen, wenn der Bediener eine Anweisung nicht befolgt oder eine Fehlbedienung vornimmt.

Ergonomisches Design, klare und verständliche Warnhinweise und eine logische Anordnung der Bedienelemente sind hier das A und O. Die Maschine soll den Menschen unterstützen, nicht überfordern.

2. Schulung und Sensibilisierung: Der Faktor Mensch als entscheidender Schutzschild

Die beste Sicherheitsfunktion bringt nichts, wenn die Anwender nicht wissen, wie sie zu bedienen ist oder warum sie wichtig ist. Daher ist eine fundierte und kontinuierliche Schulung des Bedienpersonals absolut unerlässlich.

Ich sehe Schulungen nicht als lästige Pflicht, sondern als aktive Investition in die Sicherheit. Es geht darum, nicht nur Anweisungen zu vermitteln, sondern ein tiefes Verständnis für die Funktionsweise der Maschine und die damit verbundenen Risiken zu schaffen.

Regelmäßige Auffrischungskurse und die Sensibilisierung für neue Gefahren, die sich aus geänderten Prozessen ergeben, sind dabei von großer Bedeutung.

Nur ein gut geschulter und aufmerksamer Mitarbeiter kann das volle Sicherheitspotenzial einer modernen Industriemaschine ausschöpfen.

Zertifizierung und Konformität: Navigieren im Dschungel der Normen

In Europa haben wir glücklicherweise ein sehr robustes Rahmenwerk für die Maschinensicherheit, allen voran die Maschinenrichtlinie. Doch dieser „Dschungel der Normen“, wie ich ihn manchmal liebevoll nenne, kann für Neulinge schnell unübersichtlich werden.

Als erfahrener Ingenieur weiß ich, dass es nicht reicht, die Richtlinien nur zu kennen; man muss sie interpretieren und in die Praxis umsetzen können.

Der gesamte Prozess von der Risikobewertung über die Konstruktion bis hin zur Dokumentation und CE-Kennzeichnung ist ein komplexes Unterfangen, das höchste Sorgfalt erfordert.

Jede Abweichung kann nicht nur zu rechtlichen Konsequenzen führen, sondern vor allem die Sicherheit der Anwender gefährden. Es ist ein ständiger Lernprozess, da sich Normen und Richtlinien aufgrund technischer Fortschritte oder neuer Erkenntnisse immer wieder weiterentwickeln.

1. Die Maschinenrichtlinie 2006/42/EG: Das Fundament europäischer Sicherheit

Diese Richtlinie ist das Herzstück der Maschinensicherheit in der Europäischen Union. Sie legt die grundlegenden Gesundheits- und Sicherheitsanforderungen fest, die Maschinen erfüllen müssen, bevor sie in Verkehr gebracht werden dürfen.

Ich habe unzählige Stunden damit verbracht, die Anhänge dieser Richtlinie zu studieren und sicherzustellen, dass jede Maschine, an der ich mitarbeite, diesen Anforderungen gerecht wird.

Es ist ein lebendiges Dokument, das eine detaillierte Roadmap für sicheres Design bietet. Das Ziel ist es, einen hohen und einheitlichen Sicherheitsstandard innerhalb der EU zu gewährleisten und gleichzeitig den freien Warenverkehr zu ermöglichen.

Für mich ist diese Richtlinie ein Segen, da sie uns Ingenieuren eine klare Leitlinie für unsere Arbeit gibt und so ein hohes Sicherheitsniveau für alle garantiert.

2. CE-Kennzeichnung: Ein Versprechen an den Anwender

Die CE-Kennzeichnung auf einer Maschine ist mehr als nur ein Aufkleber; es ist ein Versprechen des Herstellers an den Endkunden und die Behörden, dass die Maschine alle relevanten europäischen Richtlinien, einschließlich der Maschinenrichtlinie, erfüllt.

Dieser Prozess erfordert eine umfassende technische Dokumentation, Konformitätserklärungen und gegebenenfalls die Einbeziehung benannter Stellen. Ich persönlich sehe die CE-Kennzeichnung als Qualitätsmerkmal und als Zeichen der Verantwortung.

Sie signalisiert nicht nur rechtliche Konformität, sondern auch, dass ein gewissenhafter Prozess der Risikobewertung und des Sicherheitsdesigns durchlaufen wurde.

Für mich ist es immer ein Moment der Zufriedenheit, wenn eine von mir mitgestaltete Maschine erfolgreich die CE-Kennzeichnung erhält – es bestätigt, dass wir unsere Hausaufgaben gemacht und die Sicherheit ernst genommen haben.

Die Zukunft gestalten: Innovationen für eine noch sicherere Arbeitswelt

Die Entwicklung in der Maschinensicherheit steht niemals still. Was heute als innovativ gilt, ist morgen vielleicht schon Standard. Für mich ist das ein aufregender Gedanke, denn es bedeutet, dass wir ständig neue Wege finden können, um Arbeitsplätze noch sicherer zu machen.

Die Digitalisierung, der Einsatz von Virtual und Augmented Reality sowie fortschrittliche Materialien eröffnen uns Möglichkeiten, von denen wir vor wenigen Jahren nur träumen konnten.

Es ist eine ständige Herausforderung, am Puls der Zeit zu bleiben und diese neuen Technologien proaktiv in unsere Sicherheitskonzepte zu integrieren, anstatt nur reaktiv auf neue Risiken zu reagieren.

Die Vision ist eine vollständig vernetzte, intelligente Fabrik, in der Unfälle der Vergangenheit angehören.

1. Augmented Reality (AR) in der Wartung: Visuelle Unterstützung für mehr Sicherheit

Augmented Reality (AR) bietet unglaubliche Potenziale für die sichere Wartung von Maschinen. Man stelle sich vor, ein Techniker trägt eine AR-Brille und sieht direkt auf dem Bauteil, welche Schraube als Nächstes gelöst werden muss, welche Sicherheitsmaßnahmen zu beachten sind oder welche Komponenten unter Spannung stehen.

Ich habe selbst an Pilotprojekten teilgenommen, bei denen AR-Anwendungen die Fehlerrate bei komplexen Wartungsaufgaben drastisch reduziert haben. Die visuelle Anleitung reduziert nicht nur die Wahrscheinlichkeit menschlicher Fehler, sondern beschleunigt auch den Prozess und minimiert die Zeit, in der sich ein Techniker in einem potenziell gefährlichen Bereich aufhalten muss.

Es ist, als hätte man einen erfahrenen Kollegen direkt an seiner Seite, der jeden Schritt überwacht und anleitet.

2. Blockchain für die Lieferkette: Transparenz schafft Vertrauen

Ein weiterer zukunftsweisender Ansatz, der indirekt die Sicherheit beeinflusst, ist der Einsatz von Blockchain-Technologie in der Lieferkette. Durch eine unveränderliche und transparente Dokumentation aller Komponenten und Baugruppen einer Maschine kann deren Herkunft und Qualität lückenlos nachvollzogen werden.

Ich habe oft erlebt, wie Schwierigkeiten bei der Rückverfolgbarkeit von Bauteilen die Ursachenforschung bei Sicherheitsvorfällen erschwert haben. Eine Blockchain könnte hier absolute Transparenz schaffen, von der Rohmaterialgewinnung bis zur Auslieferung der fertigen Maschine.

Das erhöht nicht nur die Produktqualität, sondern auch das Vertrauen in die Sicherheit der verbauten Komponenten. Es ist ein faszinierendes Konzept, das das Potenzial hat, die gesamte Industrie sicherer zu machen, indem es die Integrität und Authentizität jedes Teils garantiert.

Schlussfolgerung

Wie ich aus meiner täglichen Arbeit immer wieder erfahre, ist Maschinensicherheit weit mehr als eine technische Notwendigkeit; sie ist eine Herzensangelegenheit und eine moralische Verpflichtung. Sie schützt nicht nur Leben und Gesundheit, sondern fördert auch Innovation und wirtschaftlichen Erfolg. Indem wir neueste Technologien wie KI und Sensorik nutzen, das menschliche Element ins Zentrum rücken und stets höchste Standards bei Design und Wartung anlegen, gestalten wir eine Arbeitswelt, in der Sicherheit keine Kompromisse duldet. Es ist ein fortlaufender Prozess, der Engagement, Wissen und den Mut erfordert, immer einen Schritt voraus zu sein.

Nützliche Informationen

1. Regelmäßige Risikoanalysen: Führen Sie für bestehende Maschinen und bei jeder Prozessänderung eine aktuelle Risikobewertung durch, um versteckte Gefahren frühzeitig zu erkennen.

2. Mitarbeiterschulung: Investieren Sie kontinuierlich in die Ausbildung Ihres Personals, um das Bewusstsein für Sicherheitsmaßnahmen zu schärfen und die korrekte Bedienung sicherzustellen.

3. Expertenrat einholen: Bei komplexen Maschinen oder Unsicherheiten bezüglich Normen und Richtlinien kann die Konsultation eines zertifizierten Sicherheitsingenieurs oder einer benannten Stelle entscheidend sein.

4. Digitale Lösungen nutzen: Erwägen Sie den Einsatz von Predictive Maintenance und smarten Sensoren, um Ausfallzeiten zu minimieren und proaktiv Sicherheitsrisiken zu identifizieren.

5. Dokumentation ist der Schlüssel: Eine lückenlose und verständliche Dokumentation aller Sicherheitsmaßnahmen, Prüfungen und Wartungsarbeiten ist für die Konformität und im Falle eines Vorfalls unerlässlich.

Zusammenfassung der wichtigsten Punkte

Maschinensicherheit ist eine grundlegende Säule der modernen Industrie, die über bloße Vorschriften hinausgeht und eine ethische Dimension besitzt. Sie ist ein entscheidender Wirtschaftsfaktor, der Unfälle und damit verbundene Kosten minimiert. Die Revolution der Risikobewertung durch KI, intelligente Sensorik und Mensch-Roboter-Kollaboration bietet neue Wege für präzisere und dynamischere Sicherheitskonzepte. Der “Safety-by-Design”-Ansatz und die konsequente Umsetzung von inhärent sicheren Konstruktionen sowie technischen und organisatorischen Schutzmaßnahmen sind unverzichtbar. Präventive Wartung 4.0, insbesondere Predictive Maintenance und Cybersicherheit, tragen maßgeblich zur Unfallvermeidung bei. Der Mensch steht im Zentrum: Ergonomie und umfassende Schulungen sind entscheidend, um menschliche Fehler zu minimieren und das volle Sicherheitspotenzial auszuschöpfen. Zertifizierung und Konformität gemäß der Maschinenrichtlinie und der CE-Kennzeichnung sind rechtlich bindende Versprechen an den Anwender. Zukünftige Innovationen wie Augmented Reality und Blockchain-Technologie versprechen eine noch sicherere Arbeitswelt.

Häufig gestellte Fragen (FAQ) 📖

F: rüher ging es oft darum, den Menschen vom Gefahrenbereich fernzuhalten. Heute arbeiten sie Hand in Hand. Ich erinnere mich an ein Projekt, bei dem wir einen Cobot (kollaborativen Roboter) in eine bestehende Fertigungslinie integrieren sollten. Es war ein Nervenkitzel, die Sensoren so fein abzustimmen, dass der Roboter sofort reagiert, wenn ein Mensch zu nah kommt, ohne die Produktion zu unterbrechen. Man spürt förmlich die Last der Verantwortung, wenn man weiß, dass jede falsche Parametrierung schlimme Folgen haben könnte. Es ist diese ständige

A: bwägung: Wie schaffe ich eine Umgebung, in der der Roboter den Menschen als Partner und nicht als Hindernis erkennt, und das ohne Kompromisse bei der Sicherheit?

Das erfordert nicht nur technisches Know-how, sondern auch ein tiefes Verständnis für menschliches Verhalten in der Arbeitsumgebung. Q2: Sie erwähnen KI und fortschrittliche Sensorsysteme.

Wie genau verändern diese neuen Technologien das Sicherheitsdesign in der Praxis, und welche neuen Hürden ergeben sich daraus für Ingenieure wie Sie? A2: KI und fortschrittliche Sensorsysteme sind für mich ein absoluter Game Changer, aber auch eine Quelle neuer, kniffliger Probleme.

Nehmen wir prädiktive Wartung durch KI: Plötzlich kann eine Maschine selbst “melden”, wenn ein Bauteil am Ende seiner Lebensdauer ist, lange bevor es zu einem Ausfall oder gar einem Unfall kommt.

Ich habe selbst erlebt, wie wir durch solche Analysen potenzielle Risiken im Vorfeld identifizieren und beheben konnten, was früher nur durch geplante, oft auch unnötige Stillstandzeiten möglich war.

Das ist fantastisch! Die Hürde dabei ist aber die immense Datenmenge und die Komplexität der Algorithmen. Wer übernimmt die Verantwortung, wenn eine KI einen Fehler macht?

Oder wie bewerten wir Risiken, wenn ein System so komplex ist, dass wir nicht jeden einzelnen Entscheidungspfad nachvollziehen können? Es ist eine Gratwanderung, diese mächtigen Werkzeuge zu nutzen, ohne die Kontrolle zu verlieren und dabei sicherzustellen, dass die “Black Box” der KI nicht selbst zum Sicherheitsrisiko wird.

Es erfordert ein Umdenken in der Risikobewertung, denn die Fehlerquellen sind nicht mehr nur mechanischer Natur. Q3: Die ständigen neuen europäischen Richtlinien erfordern ja, wie Sie selbst sagen, eine fortlaufende Weiterbildung.

Warum ist dieser Aspekt der ständigen Anpassung und des Lernens so entscheidend für die Sicherheit moderner Industriemaschinen? A3: Ohne ständige Weiterbildung wäre ich in meinem Berufsfeld völlig aufgeschmissen, das ist einfach die Realität.

Die Geschwindigkeit, mit der sich Technologie und damit auch die gesetzlichen Rahmenbedingungen ändern, ist atemberaubend. Eine neue Richtlinie, wie zum Beispiel die über Cyber-Sicherheit im Maschinenbau, kann ganze Konstruktionsprinzipien auf den Kopf stellen.

Ich erinnere mich, wie wir für ein Produkt, das schon fast marktreif war, auf einmal völlig neue Anforderungen erfüllen mussten, weil eine europäische Norm aktualisiert wurde.

Es ist frustrierend, aber gleichzeitig auch der Antrieb, am Ball zu bleiben. Wenn man nicht am Puls der Zeit ist, entwirft man Maschinen, die entweder unsicher sind oder gar nicht erst zugelassen werden.

Für mich ist diese fortlaufende Weiterbildung nicht nur eine Pflicht, sondern eine Notwendigkeit, um die Sicherheit unserer Maschinen zu gewährleisten und mein Gewissen zu beruhigen.

Es geht darum, vorausschauend zu denken und nicht erst zu reagieren, wenn das Kind schon in den Brunnen gefallen ist. Nur so können wir vertrauenswürdige und sichere Produkte liefern, die den neuesten Stand der Technik und Gesetzgebung widerspiegeln.

📚 Referenzen

Wikipedia Enzyklopädie

구글 검색 결과

구글 검색 결과

구글 검색 결과

구글 검색 결과

구글 검색 결과