Hallo liebe Technik-Begeisterte und zukünftige Innovatoren! Habt ihr euch jemals gefragt, was es wirklich bedeutet, wenn ein neues Produkt unsere Welt erobert, von Hightech-Geräten bis hin zu den alltäglichen Maschinen, die unser Leben erleichtern?

Hinter all dem steckt die unglaubliche Arbeit von Maschinenbauingenieuren, die mit Leidenschaft und Präzision winzige Details zu einem großen Ganzen fügen.

Ich persönlich bin immer wieder fasziniert, wie aus einer Idee auf dem Papier ein funktionierendes, oft lebensveränderndes Bauteil wird. Es ist ein Tanz zwischen Kreativität und den strengen Regeln der Physik!

Besonders in Deutschland, wo unsere Ingenieurskunst weltweit geschätzt wird, sind die Anforderungen an die Komponentenkonstruktion immens gestiegen. Es geht heute nicht nur darum, ein Bauteil zu entwerfen, das stabil ist; wir sprechen über intelligentere, leichtere und vor allem nachhaltigere Lösungen.

Ich sehe täglich, wie digitale Zwillinge und KI-gestützte Designprozesse die Grenzen des Machbaren verschieben und völlig neue Horizonte eröffnen, die vor wenigen Jahren noch undenkbar waren.

Manchmal kann das überwältigend wirken, aber keine Sorge, es ist auch unglaublich spannend und voller Möglichkeiten. Als jemand, der diese Entwicklungen hautnah miterlebt, kann ich euch versichern, dass die Zukunft des Maschinenbaus glänzender und innovativer ist als je zuvor.

Ich habe dabei einige wertvolle Erkenntnisse und ganz praktische Tipps gesammelt, die ich unbedingt mit euch teilen möchte. Wir tauchen gemeinsam ein in die Welt der modernen Komponentenkonstruktion und schauen uns konkrete Fallbeispiele an, die mich persönlich beeindruckt haben.

Lasst uns die faszinierende Welt der Maschinenbauingenieure und ihre cleveren Komponenten-Designs jetzt genauer unter die Lupe nehmen!

Der digitale Zwilling: Mein virtueller Wegbegleiter in die Zukunft

Ich erinnere mich noch gut daran, wie wir früher mühsam physikalische Prototypen gebaut haben, nur um sie dann im Testlabor zu zerlegen. Das war nicht nur zeitaufwendig, sondern auch unglaublich teuer und ressourcenintensiv. Heute ist das dank des digitalen Zwillings ganz anders! Für mich persönlich ist der digitale Zwilling nicht nur ein Trendbegriff, sondern ein echtes Wunderwerkzeug, das unsere Arbeit von Grund auf verändert hat. Er ist sozusagen das perfekte virtuelle Abbild eines physikalischen Objekts oder Systems, das uns durch den gesamten Produktlebenszyklus begleitet. Stell dir vor, du hast eine Maschine, die noch gar nicht existiert, aber du kannst bereits alle ihre Funktionen, ihr Verhalten und sogar ihre Schwachstellen am Computer simulieren. Das spart nicht nur enorme Mengen an Material und Arbeitszeit, sondern ermöglicht es uns auch, viel mutiger und experimentierfreudiger zu sein. Ich habe selbst erlebt, wie diese Technologie die Entwicklungszyklen drastisch verkürzt und die Qualität der Endprodukte auf ein neues Niveau gehoben hat. Es ist faszinierend zu sehen, wie Sensordaten aus der realen Welt zurück in den digitalen Zwilling fließen und uns so in Echtzeit Einblicke in den Zustand und die Leistung einer Maschine geben. Diese ständige Rückkopplung zwischen realer und virtueller Welt ist einfach genial und lässt uns Probleme erkennen, bevor sie überhaupt entstehen können. Ich kann mir eine moderne Komponentenentwicklung ohne digitale Zwillinge überhaupt nicht mehr vorstellen.

Wie ich virtuelle Prototypen auf Herz und Nieren prüfe

Früher war der Bau eines Prototypen immer mit viel Ungewissheit verbunden. Passt alles zusammen? Hält es den Belastungen stand? Heute kann ich diese Fragen schon beantworten, bevor auch nur ein Gramm Material verbaut wurde. Mit dem digitalen Zwilling können wir eine Komponente oder eine ganze Maschine virtuell bis ins kleinste Detail durchleuchten und extrem präzise Simulationen durchführen. Belastungstests, Strömungsanalysen, Wärmeverhalten – all das findet zuerst in der virtuellen Welt statt. Ich persönlich finde es unglaublich befriedigend, ein Bauteil am Computer bis an seine Grenzen zu treiben und dabei zu sehen, wie es sich verhält. So können wir Designentscheidungen frühzeitig absichern, Risiken minimieren und die Leistung optimieren, ohne dass dafür ein einziger Cent in physische Prototypen investiert werden muss. Das macht nicht nur den Entwicklungsprozess effizienter, sondern ermöglicht auch eine viel tiefere Einsicht in die Funktionsweise unserer Designs. Es ist fast so, als hätte man eine Zeitmaschine, die es uns erlaubt, in die Zukunft zu blicken und potenzielle Probleme zu lösen, bevor sie zu echten Kopfschmerzen werden. Manchmal denke ich, das ist der eigentliche Game-Changer im modernen Ingenieurwesen.

Zusammenarbeit über Kontinente hinweg: Teams neu vernetzen

Was mich am digitalen Zwilling auch extrem begeistert, ist seine Fähigkeit, die Zusammenarbeit in Teams, die geografisch verteilt sind, enorm zu verbessern. Ich habe selbst an Projekten gearbeitet, bei denen Kollegen in München, Berlin und sogar im Ausland gleichzeitig an der gleichen virtuellen Maschine optimierten. Der digitale Zwilling dient hier als gemeinsame, ständig aktualisierte Informationsquelle. Jeder im Team kann auf die neuesten Daten zugreifen, Änderungen nachvollziehen und seine Beiträge in Echtzeit einfließen lassen. Das ist eine ganz andere Dimension der Kollaboration als das ständige Hin- und Herschicken von CAD-Dateien oder stundenlange Telefonkonferenzen. Es schafft eine Transparenz und Effizienz, die früher undenkbar war. Besonders in Zeiten, in denen internationale Kooperationen immer wichtiger werden, ist das ein unschätzbarer Vorteil. Ich merke, wie die Kommunikation reibungsloser läuft und Missverständnisse seltener werden, weil alle Beteiligten auf denselben visuellen und datenbasierten Referenzpunkt schauen. Es ist, als würden wir alle im selben Raum an einem riesigen, unsichtbaren Modell arbeiten. Das stärkt nicht nur das Teamgefühl, sondern beschleunigt auch den gesamten Entwicklungsprozess erheblich.

Wenn Algorithmen kreativ werden: KI als Designpartner

Künstliche Intelligenz, das ist so ein Buzzword, das man überall hört. Aber ich kann euch aus erster Hand sagen: Im Maschinenbau ist KI weit mehr als nur ein Schlagwort. Ich habe in den letzten Jahren selbst beobachtet, wie KI unsere Herangehensweise an das Komponentendesign regelrecht revolutioniert hat. Stell dir vor, du gibst einer Software bestimmte Parameter – zum Beispiel maximale Belastung, minimale Masse oder bestimmte Fertigungsrestriktionen – und die KI generiert dir innerhalb von Sekunden oder Minuten Tausende von Designvorschlägen, von denen du als Mensch vielleicht nur einen Bruchteil in Tagen oder Wochen entwickelt hättest. Das ist nicht nur eine unglaubliche Effizienzsteigerung, sondern öffnet auch die Tür zu völlig neuen, oft bionisch inspirierten Formen, die wir sonst nie entdeckt hätten. Ich persönlich finde es immer wieder faszinierend, wie Algorithmen „kreativ“ werden können und Lösungen finden, die jenseits unserer menschlichen Intuition liegen. Das Schöne daran ist, dass KI uns nicht ersetzt, sondern uns als Ingenieure zu besseren Designern macht. Sie übernimmt die mühsamen, repetitiven Aufgaben und lässt uns mehr Raum für die wirklich anspruchsvollen, strategischen Entscheidungen. Es ist ein echtes Power-Team, bei dem jeder seine Stärken einbringt.

Die Macht der schnellen Optimierung: Was KI wirklich kann

Ich habe ja schon angedeutet, dass KI die Optimierung massiv beschleunigt. Aber was bedeutet das im Detail? Nehmen wir an, wir wollen ein Bauteil so leicht wie möglich machen, aber es muss immer noch eine bestimmte Kraft aushalten. Früher haben wir viele Iterationen manuell durchgerechnet oder mit aufwendigen Simulationen getestet. Heute kann die KI generatives Design nutzen, um unzählige Varianten zu erstellen und automatisch zu bewerten, welche davon die gestellten Anforderungen am besten erfüllt. Das ist nicht nur eine Zeitersparnis von Wochen, manchmal sogar Monaten, sondern die KI kann auch komplexe Muster und Zusammenhänge erkennen, die für uns Menschen einfach zu unübersichtlich wären. Ich habe schon Designs gesehen, die auf den ersten Blick ungewöhnlich aussahen, sich aber in Tests als überlegen erwiesen haben, weil die KI eine geometrische Optimierung gefunden hat, an die niemand gedacht hätte. Das ist die eigentliche Stärke: Die KI entdeckt das Potenzial, wo wir nur Grenzen sehen. Laut Studien ist die Nutzung von KI in der Produktentwicklung in Deutschland innerhalb nur eines Jahres deutlich gestiegen, was zeigt, wie schnell diese Technologie an Relevanz gewinnt. Es ist ein bisschen wie ein extrem kluger Assistent, der nie müde wird und immer die bestmögliche Lösung sucht.

Mensch und Maschine: Ein unschlagbares Duo für Innovation

Viele befürchten, dass KI uns Ingenieure überflüssig macht. Aber ich sehe das überhaupt nicht so! Für mich ist KI ein unglaublicher Partner, der unsere menschliche Kreativität und unser Fachwissen perfekt ergänzt. Wir geben die Richtung vor, definieren die Probleme und bewerten die von der KI generierten Lösungen. Das Mensch-Maschine-Team ist hier wirklich unschlagbar. Die KI kann Muster erkennen, riesige Datenmengen analysieren und Vorhersagen über Designtrends treffen, was uns ermöglicht, Produkte zu schaffen, die nicht nur innovativ sind, sondern auch wirklich den Nerv der Zeit treffen. Ich habe oft das Gefühl, dass wir durch die KI noch kreativer werden, weil wir uns nicht mehr mit monotonen Aufgaben aufhalten müssen und mehr Zeit haben, über die großen Fragen nachzudenken, wie: Was wollen unsere Kunden wirklich? Wie können wir das nächste “große Ding” entwickeln? Es ist eine Symbiose, die den gesamten Designprozess nicht nur effizienter, sondern auch wesentlich spannender macht. Wir können personalisierte Designs entwickeln und die Benutzererfahrung enorm verbessern. Das ist die Zukunft des Ingenieurwesens, und ich bin begeistert, ein Teil davon zu sein.

Nachhaltigkeit als Konstruktionsprinzip: Mehr als nur ein Trend

Wenn ich über moderne Komponentenkonstruktion spreche, kann ich an einem Thema einfach nicht vorbeigehen: Nachhaltigkeit. Das ist für mich keine Modeerscheinung, sondern eine absolute Notwendigkeit und gleichzeitig eine riesige Chance für den Maschinenbau in Deutschland. Ich habe beobachtet, wie sich der Fokus in den letzten Jahren stark verschoben hat. Es geht nicht mehr nur um Funktion und Kosten, sondern immer mehr um den ökologischen Fußabdruck unserer Produkte und Prozesse. Und das ist auch gut so! Unsere Kunden fordern das zunehmend, und die Politik zieht mit neuen Richtlinien nach. Ich persönlich bin davon überzeugt, dass Unternehmen, die Nachhaltigkeit von Anfang an in ihre Konstruktion integrieren, langfristig die Nase vorn haben werden. Es geht darum, ressourcenschonende, energieeffiziente und langlebige Bauteile zu entwerfen, die am Ende ihres Lebenszyklus auch wieder in den Kreislauf zurückgeführt werden können. Das erfordert ein Umdenken, ja, aber es eröffnet auch völlig neue Geschäftsfelder und Innovationspotenziale. Ich sehe das als eine der größten Wachstumschancen für unsere Branche. Und ganz ehrlich: Es fühlt sich einfach gut an, an Produkten zu arbeiten, die einen positiven Beitrag für unsere Umwelt leisten.

Materialeffizienz ist der Schlüssel: Weniger ist oft mehr

Beim Thema Nachhaltigkeit kommt man am Thema Materialeffizienz nicht vorbei. Es ist ein Grundsatz, den ich bei jeder neuen Entwicklung verinnerlicht habe: “Weniger ist oft mehr.” Das bedeutet, wir müssen lernen, mit so wenig Material wie möglich die maximale Funktion und Stabilität zu erreichen. Das ist eine echte Kunst und erfordert ein tiefes Verständnis für Werkstoffe und Konstruktionsprinzipien. Ich habe schon oft erlebt, wie durch intelligente Topologieoptimierung und den Einsatz neuer, hochfester Materialien das Gewicht eines Bauteils drastisch reduziert werden konnte, ohne Kompromisse bei der Leistungsfähigkeit einzugehen. Das reduziert nicht nur den Materialverbrauch und damit die Kosten, sondern auch den Energieaufwand bei der Herstellung und im späteren Betrieb der Maschine. Man denke nur an die Automobilindustrie oder die Luftfahrt – jedes eingesparte Kilogramm zählt hier doppelt und dreifach. Aber auch im allgemeinen Maschinenbau gibt es riesige Potenziale. Ich persönlich liebe die Herausforderung, das perfekte Gleichgewicht zwischen Robustheit, Funktion und minimalem Materialeinsatz zu finden. Das ist echtes Ingenieurhandwerk, das unsere Umwelt schont und gleichzeitig die Performance verbessert.

Kreislaufwirtschaft: Bauteile, die nie enden

Ein ganz entscheidender Aspekt der Nachhaltigkeit, den ich in meiner Arbeit immer stärker berücksichtige, ist die Kreislaufwirtschaft. Es geht nicht mehr nur darum, ein Produkt zu entwerfen, das am Ende im Müll landet, sondern darum, es von vornherein so zu konzipieren, dass seine Materialien und Komponenten nach Gebrauch wiederverwendet oder recycelt werden können. Ich sehe hier riesige Chancen, vor allem im Hinblick auf modulare Bauweisen und die Auswahl von Materialien, die sortenrein trennbar und gut recycelbar sind. Das ist eine echte Herausforderung, denn es erfordert ein Umdenken über den gesamten Produktlebenszyklus hinweg – von der Designphase über die Produktion bis hin zum “End-of-Life”. Ich habe selbst Projekte begleitet, bei denen wir bestehende Bauteile im Hinblick auf ihre Wiederverwendbarkeit analysiert und optimiert haben. Das erfordert eine enge Zusammenarbeit mit Lieferanten und Recyclingunternehmen, aber der Aufwand lohnt sich. Es schont nicht nur die natürlichen Ressourcen, sondern kann auch Kosten sparen und uns unabhängiger von Rohstoffschwankungen machen. Das ist nicht nur gut für die Umwelt, sondern auch clever fürs Geschäft, wie ich finde.

Leichtbau: Wenn jedes Gramm zählt und neue Horizonte eröffnet

Jedes Mal, wenn ich sehe, wie ein neues Flugzeug abhebt oder ein modernes Elektroauto nahezu geräuschlos über die Straße gleitet, denke ich an den unglaublichen Fortschritt im Leichtbau. Das ist ein Bereich, der mich persönlich schon immer fasziniert hat, denn hier geht es darum, die physikalischen Grenzen auszureizen und mit weniger mehr zu erreichen. Leichtbau ist für mich nicht einfach nur Gewichtsreduzierung, sondern eine ganzheitliche Konstruktionsphilosophie, die alle Aspekte eines Bauteils berücksichtigt, um maximale Leistung bei minimaler Masse zu erzielen. Gerade in Deutschland, wo wir eine so starke Tradition im Maschinenbau haben, sehe ich hier enorme Innovationskraft. Ob in der Automobilindustrie, der Luft- und Raumfahrt oder sogar in der Medizintechnik – überall werden leichtere, aber dennoch extrem stabile Komponenten benötigt. Ich habe selbst an Projekten gearbeitet, bei denen wir durch geschickte Materialwahl und Topologieoptimierung beeindruckende Gewichtseinsparungen erzielen konnten. Das führt nicht nur zu einem geringeren Energieverbrauch und reduzierten Emissionen, sondern eröffnet auch völlig neue Designmöglichkeiten und Funktionsweisen. Es ist eine Schlüsseltechnologie, die unsere Zukunft entscheidend mitgestaltet.

Innovative Materialien im Fokus: Faserverbund und Co.

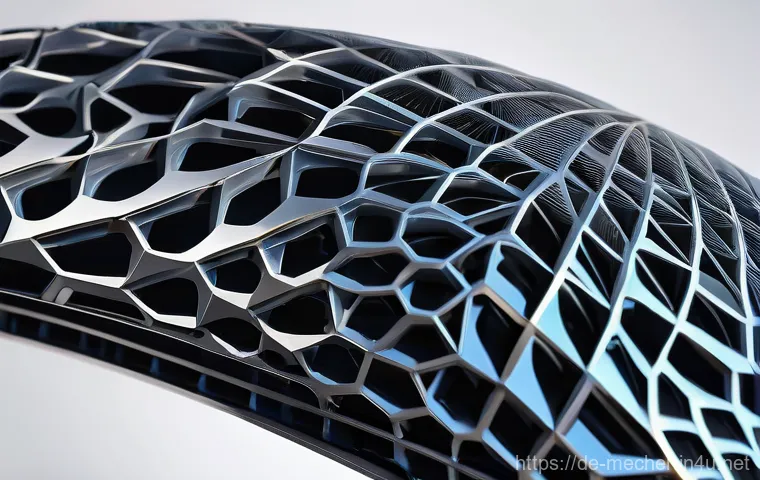

Wenn es um Leichtbau geht, sind die Materialien das A und O. Ich habe in meiner Laufbahn eine unglaubliche Entwicklung in diesem Bereich miterlebt. Wo früher hauptsächlich Stahl und Aluminium zum Einsatz kamen, haben wir heute eine ganze Palette an Hochleistungswerkstoffen zur Verfügung. Besonders die Faserverbundwerkstoffe, wie kohlefaserverstärkter Kunststoff (CFK) oder glasfaserverstärkter Kunststoff (GFK), sind hier echte Game-Changer. Ich persönlich bin immer wieder beeindruckt, welche Festigkeiten und Steifigkeiten diese Materialien bei gleichzeitig extrem geringem Gewicht erreichen. Aber auch hochfeste Stähle und innovative Aluminiumlegierungen bieten enorme Potenziale. Es ist eine ständige Gratwanderung zwischen Materialkosten, Fertigbarkeit und den gewünschten mechanischen Eigenschaften. Als Ingenieur ist es unsere Aufgabe, für jede Anwendung den optimalen Werkstoffmix zu finden. Dabei spielen auch die Entwicklung und Erforschung neuer Materialien wie Graphen eine wichtige Rolle, die uns in Zukunft noch ungeahnte Möglichkeiten eröffnen werden. Ich finde es unheimlich spannend, immer wieder neue Werkstoffe zu entdecken und zu lernen, wie wir ihre einzigartigen Eigenschaften am besten nutzen können.

Praxisbeispiele, die mich begeistern: Vom Flugzeug bis zum E-Bike

Leichtbau ist nicht nur Theorie, sondern hat unglaublich viele faszinierende Anwendungen im Alltag. Ein Klassiker ist natürlich die Luftfahrt. Ich meine, man stelle sich vor, ein Flugzeug muss ein enormes Gewicht heben und dabei höchste Sicherheitsstandards erfüllen. Hier ist jedes eingesparte Kilogramm bares Geld und reduziert den Kerosinverbrauch. Aber auch in der Automobilindustrie hat der Leichtbau eine enorme Bedeutung gewonnen, besonders bei Elektrofahrzeugen, wo ein geringes Gewicht die Reichweite direkt beeinflusst. Ich habe selbst an Projekten im Bereich E-Mobilität gearbeitet und gesehen, welche kreativen Lösungen hier gefunden werden. Aber es geht weit über große Maschinen hinaus: Man denke an moderne Rennräder oder E-Bikes, wo Carbonrahmen für unglaubliche Steifigkeit und gleichzeitig federleichtes Gewicht sorgen. Oder sogar in der Medizintechnik, wo leichte und ergonomische Prothesen das Leben von Menschen entscheidend verbessern können. Diese Vielfalt an Anwendungsbeispielen zeigt mir immer wieder, wie wichtig und vielseitig der Leichtbau ist und wie er unser Leben ganz konkret verbessert. Es ist ein Bereich, der mich immer wieder aufs Neue motiviert.

Herausforderungen, die uns antreiben: Der Ingenieursalltag in Deutschland

Auch wenn ich von den vielen Innovationen im Maschinenbau schwärme, möchte ich nicht verschweigen, dass unser Alltag als Ingenieure in Deutschland auch seine Herausforderungen mit sich bringt. Das ist ja auch das Spannende an unserem Job – es gibt immer neue Nüsse zu knacken! Ich habe in den letzten Jahren einige Entwicklungen miterlebt, die uns alle vor große Aufgaben stellen. Aber genau das ist es doch, was uns antreibt, oder? Wir sind es gewohnt, Probleme zu lösen und uns immer wieder neu zu erfinden. Es ist kein Geheimnis, dass die Konkurrenz auf dem Weltmarkt immer stärker wird und die Produktzyklen immer kürzer werden. Dazu kommen globale Lieferkettenprobleme und die Notwendigkeit, immer schneller auf neue Technologien und Marktbedürfnisse zu reagieren. Manchmal fühlt es sich an, als würden wir auf einem Hochseil tanzen, aber genau das macht unsere Arbeit so dynamisch und erfüllend. Ich sehe diese Herausforderungen nicht als Hindernisse, sondern als Chancen, noch kreativer, noch effizienter und noch innovativer zu werden. Es erfordert ein Umdenken, ja, aber ich bin optimistisch, dass wir als deutsche Ingenieure auch diese Hürden meistern werden.

Der Fachkräftemangel: Eine Branche sucht kluge Köpfe

Eines der größten Themen, das mich und viele meiner Kollegen umtreibt, ist der Fachkräftemangel. Ich sehe es täglich: Wir haben so viele spannende Projekte und unglaublich viel Potenzial für Innovationen, aber es fehlt uns an qualifizierten Händen und Köpfen. Der Maschinen- und Anlagenbau in Deutschland ist eine Schlüsselindustrie, aber wir kämpfen seit Jahren damit, genügend qualifizierte Fachkräfte zu finden und zu halten. Das geht von der Produktion bis zur Forschung und Entwicklung und natürlich auch in der Konstruktion und IT. Die geburtenstarken Jahrgänge gehen in Rente, und es rücken einfach nicht genug junge Leute nach. Ich persönlich habe die Erfahrung gemacht, dass viele junge Menschen noch gar nicht wissen, wie unglaublich vielfältig und zukunftsrelevant der Maschinenbau heute ist. Wir müssen es schaffen, junge Talente für unseren Beruf zu begeistern und ihnen die fantastischen Karrieremöglichkeiten aufzuzeigen. Dazu gehört auch, in Weiterbildung zu investieren und bestehende Mitarbeiter zu fördern. Ich bin davon überzeugt, dass wir uns als Branche hier noch stärker positionieren müssen, um die besten Köpfe für uns zu gewinnen. Denn ohne diese klugen Köpfe wird es schwer, die Innovationsführer zu bleiben, die wir sind.

Die Balance halten: Innovation und Kosten im Gleichgewicht

Ein weiterer Punkt, der unseren Alltag prägt, ist die ständige Suche nach der richtigen Balance zwischen Innovation und Kosten. Wir wollen immer die neuesten Technologien einsetzen, die nachhaltigsten Materialien verwenden und die innovativsten Designs entwickeln. Aber am Ende des Tages müssen unsere Produkte auch wettbewerbsfähig sein und einen fairen Preis haben. Das ist eine knifflige Aufgabe, wie ich finde. Ich habe gelernt, dass es nicht immer darum geht, das absolut technisch Machbare zu realisieren, sondern die optimale Lösung zu finden, die alle Anforderungen – technisch, wirtschaftlich und ökologisch – bestmöglich erfüllt. Das erfordert oft kreative Kompromisse und intelligente Prozessoptimierungen. Es geht darum, Effizienz zu steigern, wo immer es geht, und gleichzeitig Raum für bahnbrechende Ideen zu lassen. Ich habe selbst erlebt, wie wichtig es ist, frühzeitig im Entwicklungsprozess über Kosten und Fertigbarkeit nachzudenken, um später keine bösen Überraschungen zu erleben. Hier kommt auch wieder die Digitalisierung ins Spiel, denn sie hilft uns, diese komplexen Zusammenhänge besser zu verstehen und fundiertere Entscheidungen zu treffen. Es ist ein ständiges Abwägen, aber genau das macht ja den Reiz aus.

Mein persönliches Werkzeug-Set: Software, die den Unterschied macht

Als Maschinenbauingenieur ist man ja immer auch ein bisschen ein Technik-Nerd, oder? Zumindest geht es mir so! Und ein Bereich, in dem ich in den letzten Jahren die größten Sprünge erlebt habe, ist die Software, die wir täglich nutzen. Für mich ist die richtige Software nicht einfach nur ein Werkzeug, sondern eine Erweiterung meiner eigenen Fähigkeiten. Ohne die leistungsstarken Programme, die uns heute zur Verfügung stehen, wäre die moderne Komponentenkonstruktion, so wie ich sie kenne, gar nicht denkbar. Ich habe in meiner Laufbahn schon viele verschiedene Systeme kommen und gehen sehen, aber einige sind für mich zu unverzichtbaren Begleitern geworden. Die Investition in gute Software und vor allem in die Schulung der Mitarbeiter lohnt sich hier wirklich immer. Ich persönlich bin immer auf der Suche nach Tools, die meine Arbeit effizienter machen und es mir ermöglichen, meine kreativen Ideen noch besser umzusetzen. Manchmal fühlt es sich an, als würde man eine neue Sprache lernen, aber die Ergebnisse sind dann einfach unglaublich befriedigend.

CAD, CAE, PDM: Mehr als nur Akronyme, es ist unser Fundament

Diese drei Abkürzungen – CAD, CAE und PDM – sind für uns Ingenieure im Maschinenbau wie das ABC. Ich persönlich arbeite täglich mit diesen Systemen und kann mir meinen Arbeitsalltag ohne sie gar nicht vorstellen. CAD (Computer-Aided Design) ist natürlich das Herzstück unserer Arbeit. Hier entstehen die ersten Entwürfe, die 3D-Modelle und die detaillierten Zeichnungen. Ich habe schon mit so vielen verschiedenen CAD-Programmen gearbeitet, von SolidWorks über Siemens NX bis hin zu Inventor oder HiCAD, und jedes hat seine eigenen Stärken. Dann kommt CAE (Computer-Aided Engineering) ins Spiel. Das ist sozusagen mein virtuelles Testlabor, wo wir Simulationen durchführen, Belastungen analysieren und die Performance der Bauteile optimieren. Hier können wir Fehler erkennen, bevor sie teuer werden. Und zu guter Letzt PDM (Produktdatenmanagement). Das ist der unsichtbare Held im Hintergrund, der dafür sorgt, dass all unsere Daten – von den CAD-Modellen über Zeichnungen bis hin zu den Stücklisten und Dokumentationen – sicher verwaltet, organisiert und versioniert werden. Ich habe selbst erlebt, wie chaotisch es ohne ein gutes PDM-System werden kann, besonders in größeren Teams. Diese drei Säulen bilden das digitale Fundament unserer Arbeit und ermöglichen es uns, komplexe Projekte effizient und fehlerfrei zu managen. Sie sind einfach unverzichtbar.

Hier eine kleine Übersicht über die wichtigsten Software-Kategorien in der Komponentenkonstruktion:

| Kategorie | Funktion | Beispiele (aus meiner Erfahrung) | Nutzen für Ingenieure |

|---|---|---|---|

| CAD (Computer-Aided Design) | Erstellung von 2D-Zeichnungen und 3D-Modellen | SolidWorks, Siemens NX, Autodesk Inventor, HiCAD, AutoCAD | Präzise Modellierung, Visualisierung, Dokumentation |

| CAE (Computer-Aided Engineering) | Simulation und Analyse des Bauteilverhaltens (FEM, CFD) | Ansys, Abaqus, SolidWorks Simulation | Frühe Fehlererkennung, Optimierung, Risikominimierung |

| PDM (Produktdatenmanagement) | Verwaltung und Organisation aller Produktdaten | Siemens Teamcenter, Autodesk Vault, PDM Studio | Versionskontrolle, Datenkonsistenz, Teamkollaboration |

| CAM (Computer-Aided Manufacturing) | Erstellung von Fertigungsstrategien und NC-Codes | Mastercam, SolidCAM, Siemens NX CAM | Automatisierte Fertigung, Effizienzsteigerung |

Lebenslanges Lernen: Die wichtigste Investition, die ich kenne

Bei all den technologischen Fortschritten, die ich hier beschrieben habe, gibt es eine Sache, die für mich persönlich die wichtigste Investition ist: lebenslanges Lernen. Ich habe gelernt, dass man in unserem Beruf niemals aufhören darf, neugierig zu sein und sich weiterzuentwickeln. Die Tools, die Methoden, die Materialien – alles ändert sich in einem atemberaubenden Tempo. Was gestern noch topaktuell war, kann morgen schon überholt sein. Ich besuche regelmäßig Weiterbildungen, lese Fachartikel, tausche mich mit Kollegen aus und probiere neue Software aus. Es ist ein bisschen wie ein Dauerlauf, bei dem man immer am Ball bleiben muss, um nicht den Anschluss zu verlieren. Aber genau das macht den Reiz aus! Es hält den Geist frisch und öffnet immer wieder neue Perspektiven. Ich habe selbst erlebt, wie wichtig es ist, flexibel zu bleiben und offen für neue Ideen zu sein. Die Welt des Maschinenbaus ist so dynamisch und voller Möglichkeiten, dass es sich einfach lohnt, immer wieder Neues zu entdecken. Und wer weiß, welche spannenden Entwicklungen uns in den nächsten Jahren noch erwarten! Ich freue mich schon darauf, sie mit euch zu teilen und gemeinsam daran zu wachsen.

Zukunftsperspektiven: Wo die Reise hingeht

Nachdem wir nun einen tiefen Einblick in die aktuellen Trends und Werkzeuge im Maschinenbau gewonnen haben, möchte ich noch kurz meinen Blick nach vorne richten. Ich bin ja jemand, der von Natur aus optimistisch ist, besonders wenn es um Technologie geht, und ich kann euch sagen: Die Zukunft unserer Branche sieht unglaublich vielversprechend aus! Wir stehen an der Schwelle zu einer Ära, in der Maschinen nicht nur effizienter und intelligenter, sondern auch stärker mit ihrer Umgebung vernetzt sein werden. Das wird unseren Arbeitsalltag und die Produkte, die wir entwickeln, noch einmal grundlegend verändern. Ich persönlich sehe riesiges Potenzial in der weiteren Verschmelzung von physischer und digitaler Welt, in der Maschinen quasi ein Bewusstsein für ihren eigenen Zustand und ihre Umgebung entwickeln. Es wird eine Zeit sein, in der Ingenieurskunst noch stärker gefragt ist, um diese komplexen Systeme zu gestalten und zu steuern. Ich freue mich darauf, diesen Weg gemeinsam mit euch zu gehen und zu sehen, welche weiteren Wunder wir in der Komponentenkonstruktion noch erschaffen werden.

Integration von Smart Manufacturing und IoT

Ein Bereich, der mich besonders begeistert und der die Komponentenkonstruktion in den nächsten Jahren massiv beeinflussen wird, ist die tiefe Integration von Smart Manufacturing und dem Internet der Dinge (IoT). Stell dir vor, jedes Bauteil in einer Maschine ist intelligent und vernetzt, sendet ständig Daten über seinen Zustand, seine Temperatur oder seine Belastung. Ich persönlich sehe darin die Möglichkeit, Wartungsarbeiten vorausschauend zu planen (Predictive Maintenance), Produktionsprozesse in Echtzeit zu optimieren und sogar neue Geschäftsmodelle zu entwickeln, die auf der Nutzung dieser Daten basieren. Das wird dazu führen, dass wir Bauteile noch smarter und anpassungsfähiger gestalten müssen. Sie müssen nicht nur mechanisch perfekt sein, sondern auch Sensoren integrieren und mit intelligenten Schnittstellen ausgestattet werden. Ich habe selbst schon an Projekten gearbeitet, bei denen wir überlegt haben, wie sich Komponenten im Feld selbst an veränderte Bedingungen anpassen können. Das ist eine spannende Herausforderung, die unser Denken als Konstrukteure noch stärker in Richtung Systemintegration lenkt. Es ist nicht mehr nur das einzelne Bauteil, sondern sein Zusammenspiel im großen Ganzen, das zählt.

Der Mensch im Mittelpunkt: Usability und Ergonomie

Bei all der Begeisterung für digitale Zwillinge, KI und vernetzte Systeme dürfen wir eines nicht vergessen: Am Ende des Tages sind es immer noch Menschen, die unsere Maschinen bedienen, warten und von ihnen profitieren. Daher wird für mich persönlich in Zukunft der Fokus auf Usability und Ergonomie in der Komponentenkonstruktion noch wichtiger. Es geht nicht nur darum, dass ein Bauteil technisch perfekt funktioniert, sondern auch darum, dass es einfach zu montieren, zu warten und sicher zu bedienen ist. Ich habe schon oft erlebt, wie ein eigentlich brillantes technisches Design im Alltag scheiterte, weil es zu kompliziert oder unergonomisch war. Deshalb bin ich fest davon überzeugt, dass wir als Ingenieure noch stärker die Perspektive des Nutzers einnehmen müssen. Das bedeutet auch, neue Ansätze wie Human-Centered Design oder Design Thinking stärker in unsere Prozesse zu integrieren. Es geht darum, Bauteile nicht nur für Maschinen zu entwerfen, sondern für die Menschen, die mit diesen Maschinen arbeiten. Ich sehe hier eine riesige Chance, unsere Produkte noch besser zu machen und damit auch die Akzeptanz für neue Technologien zu erhöhen. Denn am Ende des Tages ist Technologie dann am besten, wenn sie dem Menschen dient und sein Leben einfacher und sicherer macht.

Abschließende Gedanken

Wow, was für eine Reise! Wir haben gemeinsam die faszinierende Welt der modernen Komponentenkonstruktion erkundet und dabei gesehen, wie digitale Zwillinge, Künstliche Intelligenz, Nachhaltigkeit und Leichtbau unsere Branche revolutionieren. Ich hoffe, meine persönlichen Einblicke haben euch inspiriert und gezeigt, wie spannend und zukunftsweisend unser Beruf ist. Eines ist klar: Die Rolle des Maschinenbauingenieurs wird immer wichtiger, um die Herausforderungen von morgen zu meistern und innovative Lösungen zu schaffen, die unser Leben besser machen. Bleibt neugierig, offen für Neues und packen wir es gemeinsam an!

Wissenswertes für Sie

1. Bleiben Sie immer am Ball: Die Technologie entwickelt sich rasend schnell. Regelmäßige Weiterbildung und das Erlernen neuer Software sind der Schlüssel, um relevant zu bleiben und Ihre Karriere voranzutreiben.

2. Nutzen Sie die Macht des digitalen Zwillings: Diese Technologie ist kein Luxus mehr, sondern ein Muss. Sie spart Zeit, Kosten und ermöglicht präzisere Tests, bevor ein einziges Bauteil real existiert.

3. Denken Sie nachhaltig: Materialeffizienz und Kreislaufwirtschaft sind nicht nur Trends, sondern werden immer mehr zum Standard. Integrieren Sie diese Prinzipien von Anfang an in Ihre Designs.

4. Vernetzen Sie sich: Tauschen Sie sich mit Kollegen, Mentoren und Branchenexperten aus. Der Austausch von Erfahrungen und Wissen ist Gold wert und öffnet oft neue Türen.

5. Der Mensch im Mittelpunkt: Egal wie komplex die Technik wird, vergessen Sie nie, für wen Sie entwickeln. Ergonomie und Benutzerfreundlichkeit sind entscheidend für den Erfolg eines Produkts.

Wichtige Punkte zusammengefasst

Zusammenfassend lässt sich sagen, dass die moderne Komponentenkonstruktion in Deutschland durch eine faszinierende Mischung aus digitaler Innovation, kreativer Ingenieurskunst und einem starken Fokus auf Nachhaltigkeit geprägt ist. Der digitale Zwilling und Künstliche Intelligenz sind zu unverzichtbaren Partnern geworden, die uns ermöglichen, Produkte schneller, effizienter und intelligenter zu entwickeln. Gleichzeitig sind Leichtbau und die Prinzipien der Kreislaufwirtschaft entscheidend, um den Anforderungen einer umweltbewussten Gesellschaft gerecht zu werden. Trotz Herausforderungen wie dem Fachkräftemangel bin ich fest davon überzeugt, dass unsere Branche mit klugen Köpfen und einem unermüdlichen Innovationsgeist weiterhin führend sein wird. Die Zukunft ist digital, nachhaltig und unglaublich spannend!

Häufig gestellte Fragen (FAQ) 📖

F: allbeispiele an, die mich persönlich beeindruckt haben. Lasst uns die faszinierende Welt der Maschinenbauingenieure und ihre cleveren Komponenten-Designs jetzt genauer unter die Lupe nehmen!Q1: Was sind die größten Herausforderungen und gleichzeitig spannendsten Trends in der modernen Komponentenkonstruktion, besonders hier in Deutschland?

A: 1: Aus meiner Erfahrung im deutschen Maschinenbau kann ich sagen, dass die größte Herausforderung und gleichzeitig der größte Trend die Balance zwischen Leistung, Nachhaltigkeit und Effizienz ist.

Früher reichte es oft, wenn ein Bauteil einfach nur stabil war. Heute müssen wir viel weiter denken! Es geht darum, intelligentere, leichtere und vor allem nachhaltigere Lösungen zu finden.

Ich habe selbst erlebt, wie Unternehmen versuchen, den Energieverbrauch zu senken und gleichzeitig die Langlebigkeit der Produkte zu verbessern, oft unter dem Druck neuer rechtlicher Vorgaben wie der CSRD, die ab 2026 jährliche Nachhaltigkeitsberichte vorschreibt.

Das ist ein riesiges Feld, das uns alle fordert, aber auch unheimlich viele Innovationen hervorbringt. Hybrider Leichtbau, das Multi-Material-Design und sogar bionische Konstruktionsverfahren sind da nur einige der aktuellen Ansätze, die die Branche vorantreiben.

Ich habe zum Beispiel gesehen, wie durch den Einsatz von Leichtbauwerkstoffen und Verbundstoffen nicht nur die Leistung, sondern auch die Nachhaltigkeit von Maschinen enorm verbessert werden konnte.

Das schont nicht nur Ressourcen, sondern senkt auch CO₂-Emissionen, was für uns alle ein Gewinn ist. Es ist ein ständiger Spagat, aber genau das macht es so faszinierend!

Q2: Wie verändern digitale Zwillinge und Künstliche Intelligenz (KI) die Arbeitsweise von Maschinenbauingenieuren in der Komponentenkonstruktion? A2: Das ist eine Frage, die mich persönlich total begeistert, weil ich täglich sehe, wie diese Technologien unsere Arbeit revolutionieren!

Digitale Zwillinge, das sind ja im Grunde virtuelle Abbilder physischer Objekte, die in Echtzeit Daten aus der realen Welt bekommen. Das ermöglicht uns Ingenieuren, Komponenten virtuell in Betrieb zu nehmen und zu testen, bevor überhaupt ein physischer Prototyp gebaut wird.

Stell dir vor, du kannst eine Maschine schon im Computer auf Herz und Nieren prüfen, die Sensorik und Steuerungstechnik simulieren – das verkürzt die Inbetriebnahmephase ungemein und spart Kosten.

Ich habe selbst miterlebt, wie wertvoll das für die Vorhersage von Verschleißverhalten und die Optimierung von Wartungsplänen ist. Und dann kommt noch die KI ins Spiel!

Sie hilft uns nicht nur, riesige Datenmengen zu analysieren und Muster zu erkennen, die wir von Hand nie finden würden, sondern sie wird auch immer wichtiger für die “generative KI” im Designprozess.

Manchmal denke ich, die KI ist wie ein superkluger Assistent, der uns bei der Erstellung und Optimierung von 3D-Komponenten drastisch beschleunigt und die Entwicklungszyklen verkürzt.

Es ist eine disruptive Allianz, die uns Ingenieuren völlig neue Wege eröffnet, um komplexe Prozesse abzubilden und kontinuierlich zu optimieren. Q3: Welche Fähigkeiten werden für Maschinenbauingenieure in der Zukunft besonders wichtig sein, um in diesem sich schnell entwickelnden Feld erfolgreich zu sein?

A3: Puh, das ist eine super wichtige Frage für alle, die in unseren Beruf einsteigen oder sich weiterentwickeln wollen! Wenn ich auf meine eigene Karriere und die aktuellen Entwicklungen schaue, dann merke ich, dass es nicht mehr nur um reines Fachwissen geht.

Natürlich sind analytisches und logisches Denken sowie ein tiefes Interesse an Technik und Maschinen weiterhin essenziell. Aber die Digitalisierung erweitert unser Aufgabenspektrum enorm.

Ich sehe, dass Fähigkeiten im Bereich der digitalen Transformation und der Industrie 4.0 immer gefragter werden – also ein gutes Verständnis für KI, Robotik und Softwareentwicklung.

Man muss bereit sein, sich kontinuierlich weiterzubilden, denn die rasante technologische Entwicklung verlangt das einfach. Was ich persönlich auch immer wichtiger finde, ist die Kommunikations- und Teamfähigkeit.

Wir arbeiten heute in viel interdisziplinäreren Teams, und da ist es entscheidend, Ideen klar vermitteln zu können und auch interkulturell sensibel zu agieren, gerade weil der deutsche Maschinenbau so exportstark und international aufgestellt ist.

Und ganz ehrlich? Eine Portion Kreativität und der Mut, unkonventionelle Lösungen zu denken, sind Gold wert. Denn am Ende geht es darum, die Zukunft zu gestalten – und das macht man nicht nur mit Formeln, sondern auch mit cleveren Ideen!