Liebe Technik-Begeisterte und Maschinenbau-Visionäre,habt ihr euch in letzter Zeit auch gefragt, wie rasend schnell sich unsere Branche weiterentwickelt?

Ich meine, die globalen Designtrends im Maschinenbau sind gerade so dynamisch, da kann einem schon mal schwindelig werden! Von der intelligenten Fabrik der Industrie 4.0, die Produktionsprozesse revolutioniert und effizienter denn je macht, über faszinierende Digitale Zwillinge, die uns ermöglichen, Maschinen virtuell bis ins kleinste Detail zu testen und zu optimieren, lange bevor ein physischer Prototyp überhaupt existiert, bis hin zu den bahnbrechenden Möglichkeiten der Additiven Fertigung, die uns völlig neue Geometrien und Materialeigenschaften erschließen – die Innovationen sprudeln nur so!

Aber mal ehrlich, es geht längst nicht mehr nur um High-Tech-Gadgets. Ich sehe auch, wie Nachhaltigkeit und Kreislaufwirtschaft im Design immer mehr ins Zentrum rücken.

Es ist doch auch absolut logisch, dass wir als Ingenieure eine enorme Verantwortung tragen, ressourcenschonend zu denken und Produkte für eine umweltfreundlichere Zukunft zu entwerfen.

Und dann sind da noch Augmented und Virtual Reality, die Design-Reviews und Wartung revolutionieren. Wer hätte gedacht, dass wir mal so immersiv und standortunabhängig zusammenarbeiten würden?

Ich habe selbst erlebt, wie diese Tools die Fehlererkennung in der Entwicklungsphase deutlich beschleunigen. Das sind keine fernen Zukunftsvisionen mehr, das ist unsere greifbare Realität, die unsere Kreativität und Effizienz auf ein neues Level hebt!

Bleibt unbedingt dran, denn wer hier den Anschluss verpasst, verpasst echte Chancen. Es wird spannend zu sehen, wie wir all diese Entwicklungen nutzen, um nicht nur effizienter, sondern auch verantwortungsvoller zu konstruieren.

*Hallo zusammen, liebe Freunde der Technik und des innovativen Designs! Als leidenschaftlicher Maschinenbauingenieur habe ich ja hautnah miterlebt, wie sich unser Berufsfeld in den letzten Jahren rasant gewandelt hat.

Was heute noch State-of-the-Art ist, kann morgen schon überholt sein, besonders wenn es um globale Designtrends geht. Von der ersten Skizze bis zum fertigen Produkt – die Art und Weise, wie wir konstruieren und entwickeln, ist einem ständigen Wandel unterworfen, angetrieben von Digitalisierung und neuen Anforderungen.

Wenn wir wettbewerbsfähig bleiben wollen, müssen wir diese Entwicklungen nicht nur kennen, sondern auch aktiv mitgestalten. Genau deshalb ist es so wichtig, den Blick über den Tellerrand zu wagen.

Unten verrate ich euch, welche globalen Designtrends für Maschinenbauingenieure jetzt wirklich entscheidend sind!

Die Smart Factory – Mehr als nur eine Vision

Ich erinnere mich noch gut daran, wie wir vor einigen Jahren über die “Fabrik der Zukunft” philosophierten. Was damals noch nach Science-Fiction klang, ist heute vielerorts greifbare Realität geworden: die Smart Factory, angetrieben von den Prinzipien der Industrie 4.0. Und ich muss sagen, es ist faszinierend zu sehen, wie sich das entwickelt hat! Es geht nicht mehr nur darum, einzelne Maschinen zu automatisieren; nein, wir sprechen hier von einer vollständigen Vernetzung aller Produktionsschritte, von der Materialanlieferung bis zum Versand des fertigen Produkts. Als Ingenieur, der selbst viele Jahre in der Fertigung verbracht hat, sehe ich hier ein unglaubliches Potenzial. Plötzlich reden Maschinen miteinander, optimieren sich quasi selbst und reagieren in Echtzeit auf Störungen oder veränderte Anforderungen. Diese dynamische Anpassungsfähigkeit ist etwas, das unsere Branche grundlegend verändert. Ich habe selbst erlebt, wie durch die Einführung intelligenter Systeme Engpässe identifiziert und behoben werden konnten, die vorher nur durch aufwendige manuelle Analyse sichtbar waren. Das spart nicht nur enorme Kosten, sondern steigert auch die Qualität und verkürzt die Lieferzeiten drastisch. Wer hätte gedacht, dass wir mal so weit kommen? Das ist wirklich eine Revolution!

Produktionsprozesse neu gedacht

Was bedeutet das konkret für uns Maschinenbauingenieure? Ganz einfach: Wir müssen unsere Denkweise ändern. Weg vom linearen, starren Prozess hin zu flexiblen, modularen Systemen. Die Smart Factory erfordert von uns, dass wir Maschinen und Anlagen entwickeln, die nicht nur ihre Aufgabe erfüllen, sondern auch intelligent mit ihrer Umgebung kommunizieren können. Sensoren liefern Unmengen an Daten, die wiederum in Echtzeit analysiert und für die Steuerung der Produktion genutzt werden. Ich habe erst kürzlich ein Projekt begleitet, bei dem die Fertigung einer komplexen Komponente durch den Einsatz von KI-gesteuerter Prozessoptimierung um 15% effizienter wurde – allein, weil die Maschinen lernten, ihre Parameter dynamisch an die Materialeigenschaften anzupassen. Das ist keine Hexerei, das ist cleveres Engineering! Und genau da liegt unsere Aufgabe, solche Systeme zu konzipieren und zu integrieren.

Vernetzung als Schlüssel zum Erfolg

Ohne Vernetzung läuft in der Smart Factory gar nichts. Wir reden hier vom Industrial Internet of Things (IIoT), Cloud-Computing und Edge-Computing. Es ist, als würden unsere Maschinen ein riesiges Gehirn bilden, das ständig dazulernt. Für mich bedeutet das auch, dass Schnittstellenkompetenz immer wichtiger wird. Mechanik, Elektrik, Software – alles muss nahtlos ineinandergreifen. Ich habe oft gesehen, wie viel Kopfzerbrechen mangelnde Kompatibilität bereiten kann. Deshalb ist es so entscheidend, schon in der Designphase an die spätere Vernetzung zu denken. Standards wie OPC UA sind hier Gold wert. Die Möglichkeit, Daten von verschiedenen Anlagen herstellerübergreifend zu sammeln und auszuwerten, öffnet uns Türen zu Optimierungen, die wir uns früher nicht einmal hätten erträumen können. Wer das heute ignoriert, wird den Anschluss schnell verlieren, da bin ich mir absolut sicher!

Der Digitale Zwilling: Realität im virtuellen Raum

Wer hätte noch vor wenigen Jahren geglaubt, dass wir Maschinen oder ganze Produktionslinien virtuell bis ins kleinste Detail nachbilden können, lange bevor auch nur ein einziges Metallteil gefertigt wird? Der Digitale Zwilling ist genau das – eine exakte digitale Kopie eines physischen Objekts, die sich in Echtzeit mit den Daten des realen Gegenstücks synchronisiert. Ich persönlich bin davon restlos begeistert! Ich habe Projekte miterlebt, bei denen durch den Einsatz Digitaler Zwillinge Designfehler noch vor der Prototypenfertigung aufgedeckt und behoben werden konnten. Das spart nicht nur immense Kosten und Zeit, sondern ermöglicht auch eine viel tiefere Einsicht in das Verhalten und die Performance unserer Konstruktionen. Stellen Sie sich vor, Sie können die Auswirkungen einer Parameteränderung simulieren, ohne die Produktion stoppen oder einen teuren physischen Testaufbau vornehmen zu müssen. Das ist einfach genial und verändert unsere Herangehensweise an die Produktentwicklung von Grund auf. Es ist ein Game-Changer, den wir uns nicht entgehen lassen dürfen!

Designoptimierung ohne physischen Prototyp

Der wohl größte Vorteil des Digitalen Zwillings liegt in der Möglichkeit zur umfassenden Designoptimierung, ohne jemals einen physischen Prototyp bauen zu müssen. Ich habe schon oft erlebt, wie mühsam und zeitaufwendig die iterative Entwicklung mit physischen Modellen sein kann. Mit einem Digitalen Zwilling können wir unzählige Szenarien durchspielen, Belastungstests durchführen, Strömungssimulationen vornehmen und die Auswirkungen verschiedener Materialien oder Geometrien in Windeseile analysieren. Das beschleunigt den Entwicklungsprozess ungemein und führt zu wesentlich ausgereifteren Produkten. Ich nutze diese Technologie selbst gerne, um kritische Bauteile unter extremen Bedingungen zu testen und bin immer wieder erstaunt, welche Erkenntnisse wir daraus gewinnen können. Es ist fast so, als hätte man eine Kristallkugel, die einem die Zukunft der eigenen Konstruktion verrät!

Lebenszyklus-Management 4.0

Ein Digitaler Zwilling ist nicht nur für die Designphase relevant, sondern begleitet das Produkt über seinen gesamten Lebenszyklus. Von der Entwicklung über die Fertigung und Inbetriebnahme bis hin zur Wartung und Entsorgung. Die Daten, die der reale Zwilling im Betrieb sammelt, fließen zurück in das digitale Modell und ermöglichen eine kontinuierliche Optimierung und vorausschauende Wartung. Ich habe selbst gesehen, wie Unternehmen durch die Analyse dieser Echtzeitdaten ungeplante Ausfallzeiten drastisch reduzieren konnten. Es ist ein bisschen so, als hätte jedes Produkt seine eigene digitale Krankenakte, die uns genau zeigt, wie es ihm geht und wann es “Doktor” braucht. Dieses umfassende Lifecycle-Management ist ein riesiger Vorteil und hilft uns, die Effizienz und Nachhaltigkeit unserer Produkte erheblich zu steigern.

Additive Fertigung: Freiheit im Design

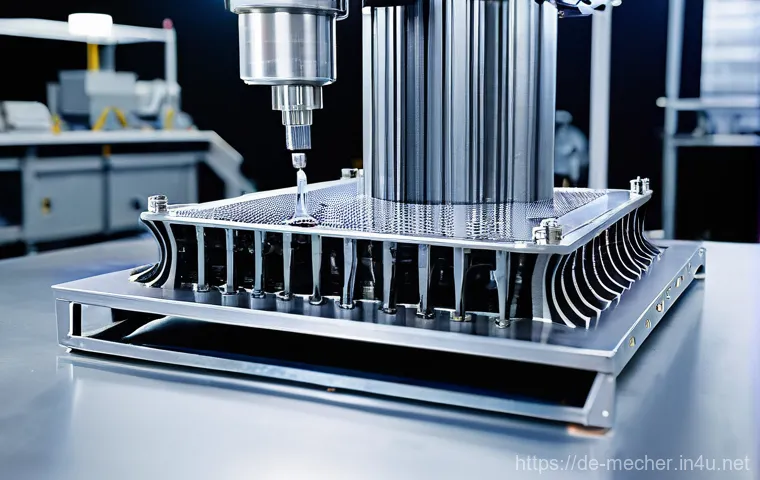

Die additive Fertigung, oder besser bekannt als 3D-Druck, hat in den letzten Jahren eine Entwicklung genommen, die ich mir so vor zehn Jahren kaum hätte vorstellen können. Was als Nischentechnologie für Prototypen begann, ist heute eine ernstzunehmende Fertigungsmethode für funktionale Bauteile in den verschiedensten Branchen – von der Luft- und Raumfahrt bis zur Medizintechnik. Und ich muss ehrlich gestehen, dass ich jedes Mal aufs Neue fasziniert bin, wenn ich sehe, welche komplexen Geometrien und Strukturen damit realisiert werden können. Es ist, als würde man die Fesseln der traditionellen Fertigungsverfahren abstreifen. Plötzlich sind Bauteile möglich, die leichter, stabiler und funktionaler sind, weil wir nicht mehr an die Einschränkungen von Guss, Fräsen oder Schweißen gebunden sind. Ich habe selbst an einem Projekt gearbeitet, bei dem wir ein komplexes Ventilgehäuse durch 3D-Druck in einem Stück herstellen konnten, das zuvor aus mehreren Einzelteilen zusammengesetzt werden musste. Das Ergebnis war nicht nur leichter, sondern auch leistungsfähiger und einfacher zu montieren. Das eröffnet uns als Ingenieuren völlig neue Spielräume und fordert uns heraus, „out of the box“ zu denken.

Revolutionäre Geometrien und Materialeigenschaften

Was mich am meisten begeistert, ist die Freiheit, die uns die additive Fertigung bei der Gestaltung gibt. Plötzlich können wir Bionik in einem Ausmaß umsetzen, das früher undenkbar war. Strukturen, die von der Natur inspiriert sind, mit internen Kanälen, Gitterstrukturen und Hohlräumen, die die Festigkeit maximieren und gleichzeitig das Gewicht minimieren. Und nicht nur das, auch die Materialvielfalt wächst stetig – von hochfesten Metalllegierungen über Hochleistungskunststoffe bis hin zu Keramiken. Ich habe schon Bauteile gesehen, die mehrere Materialien in einem einzigen Druckprozess kombinierten, um spezifische Funktionseigenschaften an verschiedenen Stellen des Bauteils zu erreichen. Das ist doch Wahnsinn, oder? Diese Möglichkeiten zwingen uns dazu, unsere gesamte Designphilosophie zu überdenken und das volle Potenzial dieser Technologie auszuschöpfen. Wer sich hier nicht weiterbildet, wird wichtige Chancen verpassen, da bin ich mir sicher.

Individualisierung und Kleinserienproduktion

Ein weiterer Riesenvorteil, den ich persönlich schätze, ist die Möglichkeit zur Individualisierung und zur wirtschaftlichen Kleinserienproduktion. In vielen Bereichen, beispielsweise in der Medizintechnik mit maßgeschneiderten Implantaten oder in der Konsumgüterindustrie mit personalisierten Produkten, ist das ein entscheidender Faktor. Früher waren Kleinserien extrem teuer und oft nur mit Kompromissen bei der Qualität umzusetzen. Mit der additiven Fertigung können wir individuelle Bauteile ohne zusätzliche Werkzeugkosten oder aufwendige Umrüstzeiten produzieren. Ich habe miterlebt, wie ein kleines Start-up dank 3D-Druck ein Nischenprodukt auf den Markt bringen konnte, das sonst nie wirtschaftlich gewesen wäre. Das demokratisiert die Fertigung und ermöglicht auch kleineren Unternehmen, innovative Ideen schnell und effizient umzusetzen. Es ist ein Trend, der gerade erst Fahrt aufnimmt, und ich bin gespannt, wohin die Reise noch geht!

Nachhaltigkeit im Maschinenbau: Eine Verantwortung, die wir ernst nehmen

Mal ehrlich, das Thema Nachhaltigkeit ist in den letzten Jahren enorm wichtig geworden, und das zu Recht! Als Maschinenbauingenieure tragen wir eine enorme Verantwortung für die Produkte, die wir entwickeln, und deren Auswirkungen auf unsere Umwelt. Es geht längst nicht mehr nur darum, effiziente Maschinen zu bauen, sondern auch darum, ressourcenschonend zu konstruieren und über den gesamten Lebenszyklus eines Produkts nachzudenken. Ich habe selbst gemerkt, wie sich das Bewusstsein in der Branche gewandelt hat. Wo früher der reine Funktionserfolg im Vordergrund stand, wird heute immer stärker die Umweltverträglichkeit mitgedacht. Das finde ich persönlich großartig und sehe es als eine Chance, nicht nur bessere, sondern auch verantwortungsvollere Produkte zu schaffen. Die Kreislaufwirtschaft ist hier ein Stichwort, das uns alle angeht, und wir müssen uns aktiv damit auseinandersetzen, wie wir unsere Produkte so gestalten können, dass sie am Ende ihres Lebenszyklus nicht einfach zu Müll werden, sondern wieder in den Kreislauf zurückgeführt werden können. Das erfordert Umdenken und neue Ansätze, aber ich bin fest davon überzeugt, dass wir das schaffen können!

Kreislaufwirtschaft als Designprinzip

Die Idee der Kreislaufwirtschaft ist im Maschinenbau nicht neu, aber sie gewinnt massiv an Bedeutung. Es bedeutet, Produkte von Anfang an so zu konzipieren, dass ihre Materialien wiederverwendet, recycelt oder repariert werden können. Ich habe an Seminaren teilgenommen, in denen wir uns intensiv mit “Design for Disassembly” und “Design for Recycling” beschäftigt haben, und ich muss sagen, das öffnet einem wirklich die Augen. Es geht darum, modulare Bauweisen zu fördern, leicht trennbare Verbindungen zu verwenden und schädliche Materialien zu vermeiden. Ich sehe immer mehr Unternehmen, die nicht nur auf die Lebensdauer ihrer Produkte achten, sondern auch darauf, wie sie am Ende ihres Lebenszyklus dematerialisiert werden können. Es ist eine Herausforderung, aber auch eine riesige Chance, innovative Lösungen zu entwickeln, die sowohl wirtschaftlich als auch ökologisch Sinn ergeben. Und das ist doch genau das, was uns als Ingenieure antreibt, oder?

Ressourcenschonung von Anfang an

Neben der Kreislaufwirtschaft ist die Minimierung des Ressourcenverbrauchs von Anfang an ein zentrales Thema. Das betrifft die Auswahl der Materialien, die Energieeffizienz in der Produktion und den Betrieb der Maschinen. Leichtbaukonstruktionen, der Einsatz von recycelten Materialien oder auch die Optimierung von Fertigungsprozessen zur Reduzierung von Verschnitt sind nur einige Beispiele. Ich habe in meiner eigenen Praxis oft überlegt, wie wir mit weniger Material die gleiche oder sogar eine bessere Leistung erzielen können. Das ist nicht immer einfach, aber die Fortschritte in der Materialwissenschaft und den Fertigungstechnologien helfen uns dabei enorm. Ich finde es wichtig, dass wir uns als Ingenieure bewusst sind, welchen Fußabdruck unsere Konstruktionen hinterlassen, und aktiv daran arbeiten, diesen so klein wie möglich zu halten. Das ist nicht nur gut für die Umwelt, sondern wird auch von immer mehr Kunden aktiv nachgefragt – ein klarer Wettbewerbsvorteil, wie ich finde.

AR & VR: Die neue Dimension der Zusammenarbeit

Erinnert ihr euch noch an die Zeiten, als wir für Design-Reviews stundenlang in Besprechungsräumen saßen, uns Skizzen hin- und herschoben und versuchten, uns komplexe 3D-Modelle auf einem 2D-Bildschirm vorzustellen? Diese Zeiten sind vorbei! Augmented Reality (AR) und Virtual Reality (VR) haben unseren Design- und Wartungsprozess revolutioniert. Ich persönlich finde es unglaublich, wie immersiv und standortunabhängig wir heute zusammenarbeiten können. Ich habe selbst erlebt, wie diese Tools die Fehlererkennung in der Entwicklungsphase deutlich beschleunigen. Stellen Sie sich vor, Sie können ein riesiges Maschinenbauteil in Originalgröße im Raum betrachten, mit Kollegen aus aller Welt interagieren und Anpassungen in Echtzeit vornehmen, als stünden Sie alle gemeinsam davor. Das ist nicht nur extrem effizient, sondern macht auch unglaublich viel Spaß und fördert die Kreativität. Das sind keine fernen Zukunftsvisionen mehr, das ist unsere greifbare Realität, die unsere Effizienz auf ein neues Level hebt! Wer hier den Anschluss verpasst, verpasst echte Chancen.

Immersives Design-Review und Wartung

Besonders im Bereich des Design-Reviews haben AR und VR einen echten Mehrwert geschaffen. Anstatt uns nur Renderings anzusehen, können wir Bauteile oder ganze Anlagen in virtuellen Räumen begehen, sie von allen Seiten betrachten und sogar interaktive Änderungen vornehmen. Ich habe selbst schon an VR-Design-Reviews teilgenommen, bei denen wir komplexe Anlagenstrukturen auf mögliche Kollisionen oder ergonomische Probleme überprüft haben, noch bevor überhaupt etwas gebaut wurde. Das hat uns unzählige Stunden und teure Nacharbeiten erspart. Aber auch bei der Wartung sehe ich riesiges Potenzial: Techniker können mithilfe von AR-Brillen überlagerte digitale Informationen direkt an der Maschine sehen, Wartungsschritte angezeigt bekommen oder aus der Ferne von Experten angeleitet werden. Das ist ein großer Schritt hin zu effizienteren und fehlerfreieren Wartungsprozessen, und ich bin gespannt, welche weiteren Anwendungen sich hier noch ergeben werden.

Effizientere Fehlererkennung im Team

Durch die Möglichkeit, komplexe Modelle in einer gemeinsamen virtuellen Umgebung zu betrachten und zu manipulieren, wird die Fehlererkennung im Team deutlich effektiver. Jeder im Team – vom Konstrukteur über den Fertigungsexperten bis zum Kunden – kann das Modell aus seiner Perspektive beurteilen und potenzielle Probleme frühzeitig erkennen. Ich habe oft gesehen, wie viel Missverständnisse durch fehlendes räumliches Vorstellungsvermögen entstehen können. AR und VR beseitigen diese Hürden und fördern eine klare, präzise Kommunikation. Man kann quasi in das Problem eintauchen und es gemeinsam lösen. Das ist nicht nur eine enorme Zeitersparnis, sondern verbessert auch die Qualität des Endprodukts erheblich. Für mich ist das ein unverzichtbares Werkzeug in der modernen Produktentwicklung geworden.

Künstliche Intelligenz und Maschinelles Lernen: Die Denker in der Maschine

Wenn ich heute über globale Designtrends im Maschinenbau spreche, dann darf ein Thema auf keinen Fall fehlen: Künstliche Intelligenz (KI) und Maschinelles Lernen (ML). Was früher nach Science-Fiction klang, ist heute ein mächtiges Werkzeug, das uns hilft, komplexe Probleme zu lösen, die Effizienz zu steigern und sogar kreative Prozesse zu unterstützen. Ich persönlich bin fasziniert davon, wie KI uns die Möglichkeit gibt, aus riesigen Datenmengen Muster zu erkennen und Vorhersagen zu treffen, die einem menschlichen Auge verborgen bleiben würden. Ich habe in meiner eigenen Arbeit gesehen, wie KI-Algorithmen dabei helfen, Materialeigenschaften zu optimieren, optimale Fertigungsparameter zu finden oder sogar Designvorschläge auf Basis von Performance-Zielen zu generieren. Das ist keine Bedrohung für uns Ingenieure, sondern eine Erweiterung unserer Fähigkeiten, die uns ermöglicht, uns auf die wirklich anspruchsvollen und kreativen Aufgaben zu konzentrieren. Die Maschinen denken mit, und das ist eine enorme Entlastung und Beschleunigung unserer Arbeit.

Optimierung durch intelligente Algorithmen

KI und ML sind Meister der Optimierung. Ob es darum geht, die Routen von fahrerlosen Transportsystemen in einer Fabrik zu optimieren, den Energieverbrauch einer Maschine zu minimieren oder die Lebensdauer von Bauteilen durch prädiktive Wartung zu verlängern – intelligente Algorithmen finden Lösungen, die uns oft nicht offensichtlich sind. Ich habe selbst an einem Projekt teilgenommen, bei dem wir die Prozessparameter einer Zerspanungsmaschine durch den Einsatz von ML so optimieren konnten, dass die Werkzeugstandzeiten um 20% verlängert wurden, ohne die Qualität zu beeinträchtigen. Das sind konkrete, messbare Erfolge, die direkt auf den Einsatz von KI zurückzuführen sind. Es ist ein mächtiges Werkzeug, das wir unbedingt nutzen sollten, um unsere Prozesse und Produkte noch besser zu machen.

Vorhersagende Wartung und Prozesssteuerung

Ein besonders spannendes Anwendungsfeld, das ich persönlich sehr wichtig finde, ist die vorausschauende Wartung. Durch die kontinuierliche Analyse von Sensordaten können KI-Systeme Anomalien erkennen und vorhersagen, wann eine Maschine wahrscheinlich ausfallen wird. Das ermöglicht uns, Wartungsarbeiten genau dann durchzuführen, wenn sie nötig sind, und nicht nach starren Zeitplänen. Das spart nicht nur enorme Kosten für ungeplante Ausfallzeiten, sondern verlängert auch die Lebensdauer der Anlagen. Ich habe gesehen, wie Unternehmen dadurch ihre Betriebskosten signifikant senken konnten. Und auch in der Prozesssteuerung sind KI-Systeme unglaublich wertvoll, indem sie Fertigungsprozesse in Echtzeit überwachen und adaptieren, um eine gleichbleibend hohe Produktqualität zu gewährleisten und Ausschuss zu minimieren. Das ist intelligente Fertigung in Reinkultur!

Mensch-Maschine-Interaktion: Ergonomie trifft auf Intuition

Bei all dem Hightech dürfen wir eines nicht vergessen: Am Ende des Tages sind es immer noch Menschen, die diese Maschinen bedienen, warten und entwickeln. Und genau deshalb wird das Thema Mensch-Maschine-Interaktion (MMI) immer wichtiger. Es geht nicht mehr nur darum, eine funktionierende Maschine zu bauen, sondern auch darum, dass sie intuitiv bedienbar, ergonomisch gestaltet und sicher in der Handhabung ist. Ich habe in meiner Karriere oft erlebt, wie frustrierend es sein kann, mit schlecht konzipierten Bedienoberflächen oder unbequemen Arbeitsplätzen zu kämpfen. Das führt nicht nur zu Fehlern und Ineffizienz, sondern auch zu Unzufriedenheit und im schlimmsten Fall zu Unfällen. Deshalb ist es für mich persönlich ein Kernaspekt des modernen Maschinenbaus, Produkte zu entwickeln, die den Menschen in den Mittelpunkt stellen. Denn eine Maschine, die niemand gerne bedient, ist nur halb so gut, egal wie innovativ die Technik im Inneren ist. Wir müssen uns fragen: Wie können wir die Komplexität reduzieren und die Interaktion so natürlich wie möglich gestalten? Das ist eine spannende Designherausforderung!

Benutzerfreundlichkeit als Wettbewerbsvorteil

In der heutigen hart umkämpften Welt ist Benutzerfreundlichkeit ein entscheidender Wettbewerbsvorteil. Kunden erwarten nicht nur Leistung, sondern auch eine einfache und angenehme Bedienung. Ich sehe immer mehr Unternehmen, die bewusst in User Experience (UX) und User Interface (UI) Design investieren, weil sie wissen, dass eine intuitive Bedienung die Akzeptanz ihrer Produkte enorm steigert. Das geht über reine Tastenbelegungen hinaus; es umfasst die gesamte Interaktionslogik, die visuelle Gestaltung und die Haptik. Ich habe in meiner Praxis erlebt, wie eine überarbeitete Benutzeroberfläche die Einarbeitungszeit für neue Mitarbeiter drastisch verkürzte und die Fehlerrate reduzierte. Das ist ein klarer Mehrwert, der sich direkt in der Produktivität niederschlägt und das Kundenerlebnis erheblich verbessert. Wir als Ingenieure müssen lernen, stärker aus der Perspektive des Anwenders zu denken.

Intuitive Bedienkonzepte der nächsten Generation

Die Entwicklung geht hin zu immer intuitiveren Bedienkonzepten. Sprachsteuerung, Gestensteuerung, haptisches Feedback – all das findet zunehmend Einzug in den Maschinenbau. Es geht darum, die Interaktion mit der Maschine so natürlich wie möglich zu gestalten, sodass der Bediener sich voll auf seine Aufgabe konzentrieren kann und nicht erst lernen muss, wie die Maschine funktioniert. Ich habe kürzlich ein System gesehen, bei dem der Bediener nur durch Blicksteuerung und leichte Handbewegungen komplexe Prozesse steuern konnte. Das war wirklich beeindruckend! Solche Entwicklungen erfordern von uns, dass wir uns nicht nur mit reiner Mechanik oder Software auskennen, sondern auch ein tiefes Verständnis für Psychologie und Ergonomie entwickeln. Nur so können wir Produkte schaffen, die nicht nur technisch brillant, sondern auch menschlich überzeugend sind. Es ist eine spannende Zeit, in der sich viele Disziplinen miteinander verbinden!

| Trendbereich | Beschreibung & Relevanz für den Maschinenbau | Vorteile für Ingenieure & Unternehmen |

|---|---|---|

| Industrie 4.0 & Smart Factory | Umfassende Vernetzung und Digitalisierung von Produktionsprozessen, Einsatz von IIoT und Echtzeitdatenanalyse. | Erhöhte Effizienz, reduzierte Ausfallzeiten, bessere Produktqualität, schnelle Anpassungsfähigkeit an Marktanforderungen. |

| Digitale Zwillinge | Virtuelle Modelle physischer Produkte oder Systeme, die in Echtzeit Daten austauschen und Simulationen ermöglichen. | Kostenersparnis bei Prototypen, schnellere Entwicklungszyklen, optimierte Wartung, verbesserte Produktleistung. |

| Additive Fertigung (3D-Druck) | Schichtweiser Aufbau von Bauteilen, ermöglicht komplexe Geometrien, Funktionsintegration und Materialkombinationen. | Designfreiheit, Gewichtsreduktion, schnelle Prototypenherstellung, Individualisierung, On-Demand-Produktion. |

| Nachhaltigkeit & Kreislaufwirtschaft | Design von Produkten für Langlebigkeit, Reparierbarkeit, Recycling und geringen Ressourcenverbrauch über den gesamten Lebenszyklus. | Umweltschutz, Kosteneinsparungen, verbesserter Markenruf, Erfüllung gesetzlicher Anforderungen, neue Geschäftsmodelle. |

| Augmented & Virtual Reality (AR/VR) | Interaktive, immersive Visualisierung von Modellen und Prozessen in virtuellen oder erweiterten realen Umgebungen. | Effizientere Design-Reviews, verbesserte Zusammenarbeit, beschleunigte Fehlererkennung, intuitive Wartungsanleitungen. |

| Künstliche Intelligenz (KI) & Maschinelles Lernen (ML) | Einsatz intelligenter Algorithmen zur Datenanalyse, Prozessoptimierung und vorausschauenden Wartung. | Automatisierung von Entscheidungen, Effizienzsteigerung, prädiktive Wartung, Qualitätsoptimierung, Kostenreduktion. |

| Mensch-Maschine-Interaktion (MMI) | Fokus auf intuitive, ergonomische und sichere Bedienkonzepte für Maschinen und Anlagen. | Erhöhte Benutzerfreundlichkeit, reduzierte Fehlerquoten, verbesserte Arbeitssicherheit, höhere Mitarbeiterzufriedenheit. |

글을 마치며

Was für eine aufregende Reise durch die Welt der modernen Maschinenbau-Trends! Ich hoffe, ich konnte euch einen guten Einblick geben, wie sich unsere Branche rasant weiterentwickelt.

Es ist klar, dass wir als Ingenieure mehr denn je gefragt sind, um diese spannenden Veränderungen nicht nur zu begleiten, sondern aktiv mitzugestalten.

Die Zukunft gehört denen, die bereit sind, dazuzulernen und innovative Wege zu gehen. Lasst uns diese Herausforderung gemeinsam annehmen und weiterhin Großartiges schaffen!

알아두면 쓸모 있는 정보

1. Lebenslanges Lernen ist kein Luxus, sondern Notwendigkeit: Die Technologien entwickeln sich so schnell, dass Stillstand Rückschritt bedeutet. Investiert in Weiterbildung, ob durch Kurse, Fachliteratur oder den Austausch mit Kollegen. Ich habe selbst erlebt, wie sich meine Perspektive durch ein paar Online-Kurse zu KI im Maschinenbau erweitert hat. Bleibt neugierig!

2. Vernetzung schafft Wert: Sprecht mit Leuten aus anderen Disziplinen – Softwareentwicklern, Materialwissenschaftlern, sogar Psychologen für MMI. Die besten Ideen entstehen oft an den Schnittstellen. Ich erinnere mich an eine Messe, wo ein zufälliges Gespräch mit einem VR-Spezialisten ein ganzes Projekt in eine neue Richtung gelenkt hat.

3. Daten sind das neue Gold – lernt, sie zu schürfen: Ob aus Smart Factories oder Digitalen Zwillingen, wir ertrinken in Daten. Die Fähigkeit, diese zu interpretieren und sinnvolle Schlüsse daraus zu ziehen, wird immer entscheidender. Keine Sorge, ihr müsst nicht zum Data Scientist werden, aber ein Grundverständnis ist Gold wert.

4. Nachhaltigkeit ist kein Trend, sondern eine Haltung: Denkt schon beim ersten Entwurf darüber nach, wie euer Produkt recycelt, repariert oder energieeffizient betrieben werden kann. Unsere Verantwortung für die Umwelt ist riesig, und ich bin überzeugt, dass nachhaltige Produkte auch wirtschaftlich erfolgreich sind.

5. Der Mensch bleibt im Mittelpunkt: Bei aller Digitalisierung und Automatisierung – vergesst niemals, wer eure Maschinen am Ende des Tages bedient. Ergonomie, intuitive Bedienung und Sicherheit sind keine netten Zugaben, sondern essenzielle Bestandteile eines guten Designs. Nur so schafft ihr Produkte, die wirklich begeistern.

중요 사항 정리

Zusammenfassend lässt sich sagen, dass der Maschinenbau vor einer Ära des Umbruchs steht, die wir aktiv gestalten können. Es geht darum, traditionelles Denken aufzubrechen und die Potenziale der Smart Factory, Digitalen Zwillinge, Additiven Fertigung, AR/VR und KI voll auszuschöpfen.

Gleichzeitig müssen wir unsere Verantwortung für Nachhaltigkeit ernst nehmen und den Menschen in den Mittelpunkt unserer Entwicklung stellen. Wer diese Themen beherrscht, ist bestens für die Herausforderungen und Chancen der kommenden Jahre gerüstet.

Häufig gestellte Fragen (FAQ) 📖

F: , die mir auch immer wieder begegnet! Wenn ich ehrlich bin, dann sehe ich persönlich in den Digitalen Zwillingen den absoluten Gamechanger für unseren Maschinenbau. Ich habe selbst erlebt, wie diese Technologie die

A: rt und Weise, wie wir entwickeln, revolutioniert. Stell dir vor: Du kannst eine Maschine oder sogar eine ganze Produktionslinie virtuell bis ins kleinste Detail nachbauen, bevor auch nur ein einziges physisches Teil produziert wird.

Das ist nicht nur eine immense Zeitersparnis, sondern reduziert auch die Kosten für Prototypen drastisch – ich spreche da aus Erfahrung, wir haben damit schon ordentlich Budgets geschont!

Der Digitale Zwilling ist für mich der Schlüssel, weil er so viele andere Trends miteinander verbindet: Du kannst damit nachhaltigere Designs simulieren, die Auswirkungen von Materialänderungen testen, Produktionsprozesse im Kontext von Industrie 4.0 optimieren und sogar Wartungsarbeiten vorausschauend planen.

Er gibt uns eine unglaubliche Kontrolle und Vorhersagbarkeit. Es ist, als hätte man eine Kristallkugel, die einem zeigt, wie die Zukunft des eigenen Produkts aussehen wird.

Und glaubt mir, das Gefühl, wenn eine komplexe Simulation genau das Ergebnis liefert, das man sich erhofft hat, ist einfach unbezahlbar! Wer hier frühzeitig einsteigt, wird sich einen riesigen Wettbewerbsvorteil sichern, da bin ich mir absolut sicher.

Q2: Nachhaltigkeit und Kreislaufwirtschaft sind ja in aller Munde. Aber wie kann ich das als Maschinenbauingenieur ganz konkret in meiner täglichen Arbeit umsetzen, ohne dass die Kosten für das Unternehmen explodieren?

A2: Absolut richtig, das ist eine der drängendsten Fragen unserer Zeit und ich sehe immer mehr, dass Kunden und Unternehmen gleichermaßen auf nachhaltige Lösungen drängen.

Die gute Nachricht ist: Nachhaltigkeit im Maschinenbau muss nicht zwingend teuer sein; im Gegenteil, oft kann sie langfristig sogar Kosten sparen! Meine Erfahrung hat gezeigt, dass man schon bei der Materialauswahl enorme Hebel hat.

Denkt mal über alternative, recycelbare oder weniger ressourcenintensive Materialien nach. Manchmal ist es nur eine kleine Änderung, die aber große Auswirkungen hat.

Ein weiterer wichtiger Punkt ist das “Design for Disassembly”: Entwerft Produkte so, dass sie am Ende ihres Lebenszyklus einfach zerlegt werden können.

Das erleichtert das Recycling einzelner Komponenten ungemein und reduziert den Aufwand. Und ich kann euch nur ans Herz legen, modular zu denken! Wenn Komponenten austauschbar sind, verlängert sich die Lebensdauer eines Produkts, weil man nicht gleich die ganze Maschine ersetzen muss, wenn ein Teil verschlissen ist.

Das ist nicht nur gut für die Umwelt, sondern auch für den Geldbeutel des Kunden. Auch wenn es anfangs vielleicht eine Investition in neue Prozesse oder Denkweisen erfordert, hat sich in vielen Projekten, an denen ich beteiligt war, gezeigt, dass die Kosteneinsparungen durch reduzierte Materialkosten, effizienteres Recycling und eine längere Produktlebensdauer die anfänglichen Ausgaben schnell wieder aufwiegen.

Es ist ein Umdenken, aber ein lohnendes! Q3: Mit all diesen rasanten Entwicklungen – wie kann ich als einzelner Ingenieur auf dem Laufenden bleiben und mich weiterbilden, um für die Zukunft gewappnet zu sein?

A3: Das ist die Million-Dollar-Frage, oder? Ich kenne das Gefühl nur zu gut – man kommt manchmal kaum hinterher, so schnell rast die Technik voran! Aber keine Sorge, es gibt fantastische Wege, am Ball zu bleiben, und ich habe da über die Jahre meine ganz persönlichen Favoriten entwickelt.

Erstmal: Seid neugierig! Lest Fachartikel, folgt Vordenkern auf LinkedIn oder anderen Plattformen und abonniert Branchen-Newsletter. Ich habe mir angewöhnt, jeden Morgen eine halbe Stunde für diese “digitale Fortbildung” zu reservieren, das macht einen riesigen Unterschied.

Dann sind da natürlich die unzähligen Online-Kurse und MOOCs (Massive Open Online Courses). Viele Universitäten und spezialisierte Anbieter bieten exzellente Programme zu Themen wie Additiver Fertigung, Datenanalyse oder eben Digitalen Zwillingen an.

Ich habe selbst schon den einen oder anderen Kurs belegt und war überrascht, wie viel man in kurzer Zeit lernen kann. Und ganz wichtig: Vernetzt euch!

Geht zu Fachmessen, Konferenzen oder lokalen Meetups. Der Austausch mit Kolleginnen und Kollegen ist unbezahlbar. Man hört aus erster Hand, welche Herausforderungen andere haben, welche Lösungen sie finden und welche Trends wirklich relevant sind.

Ich habe auf solchen Veranstaltungen schon die besten Tipps bekommen und wertvolle Kontakte geknüpft. Und das Beste: Oft sind die Gespräche in den Kaffeepausen mindestens genauso lehrreich wie die Vorträge!

Seht es als Investition in euch selbst – denn eure Expertise ist euer größtes Kapital in dieser sich schnell wandelnden Welt.